Процесс определения технического состояния объекта с определенной точностью (объекты диагностирования — машина или ее составная часть), т.е. процесс, включающий измерения, анализ результатов измерений, постановку диагноза и принятие решения — диагностирование.

Основная задача диагностирования в процессе технического обслуживания — определение технического состояния объекта и прогнозирование его дальнейших изменений. Это позволяет управлять техническим состоянием машин.

Техническое состояние машин изменяется случайно и зависит от различных эксплуатационных факторов (почвенно-климатических условий, видов выполняемой работы, интенсивности нагрузки, квалификации механизаторов, качества обслуживания и др.).

Они по-разному влияют на интенсивность изнашивания деталей машин, в связи с чем для каждой конкретной машины требуются ремонтно-обслуживающие воздействия разных объемов.

Предварительное диагностирование машины и ее составных частей позволяет определить фактический объем работ по обслуживанию или ремонту. При этом решаются следующие задачи:

- проверка исправности и работоспособности составных частей машины

- поиск дефектов, в результате которых нарушилась исправность или работоспособность

- сбор исходных данных для прогнозирования остаточного ресурса

Виды диагностирования во время эксплуатации автомобиля

- в процессе технического обслуживания

- заявочное

- ресурсное

Диагностирование в процессе технического обслуживания увязано с системой технического обслуживания конкретной машины.

Заявочное проводится по заявке автомобилиста с целью выявления дефектов.

Ресурсное проводится с целью установления остаточного ресурса детали или соединения.

Виды диагностирования при ремонте автомобиля

Диагностирование перед ремонтом, в технической литературе называемое предремонтным, проводится непосредственно в хозяйствах, использующих технику, или на станциях технического обслуживания.

Диагностирование после ремонта, называемое послеремонтным, выполняется на ремонтных предприятиях с целью оценки качества ремонта и значения восстановленного pecуpca.

Методы диагностирования подразделяются на субъективные (органолептические) и объективные (инструментальные).

К субъективным методам диагностирования относятся:

- внешний осмотр

- прослушивание

- остукиванне

- проверка осязанием и обонянием

Внешним осмотром определяют состояние уплотнений, течь топлива, масла, электролита, повреждение наружных деталей; прослушиванием — стуки, шумы и другие звуки, отличающиеся от нормальных рабочих; остукиванием — резьбовые, заклепочные, шпоночные и сварочные соединения; осязанием — места нагрева деталей, вибрацию, биение, вязкость жидкости; обонянием — состояние муфты сцепления по характерному запаху, течь бензина и т.п.

Для установления количественных изменений параметров технического состояния машины проводят объективное диагностирование, т.е. с помощью специального оборудования и приборов. Технические средства могут быть встроены в машину или подсоединены к ней. К встроенным относятся датчики, сигнальные лампочки, счетчик наработки, сигнализатор засоренности фильтра и др. К подсоединяемым — стенды, приборы, приспособления и т.п.

Методы диагностирования по характеру измерения параметров

- Прямые методы основаны на измерении структурных параметров технического состояния непосредственно прямым измерением (размер детали, зазор в подшипниках, прогиб ремня привода вентилятора и т.д.)

- Косвенные методы основаны на определении структурных параметров состояния составных частей по косвенным (диагностическим) параметрам при установке диагностического устройства без разборки машины. Этими методами определяются физические величины, характеризующие техническое состояние механизмов и систем машины: давление масла, расход газа (топлива, масла), параметры вибрации, ускорение при разгоне двигателя и др.

Техническое диагностирование при эксплуатации машин приурочивается к соответствующему виду технического обслуживания. Это позволяет снизить трудоемкость выполнения операций технического обслуживания, повысить их эффективность и обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Результаты диагностирования заносят в специальную карту, в которой год и дату поступления техники считают от последнего капитального ремонта (или от начала эксплуатации для новых автомобилей). Наработку от начала эксплуатации ставят в том случае, если автомобиль не подвергался капитальному ремонту. В заключение указывают вид ремонта основных агрегатов, либо автомобиля в целом, или же остаточный ресурс и номер очередного технического обслуживания.

Задачи. Основная задача диагностирования в процессе технического обслуживания — определение технического состояния объекта и прогнозирование его дальнейших изменений. Эго позволяет управлять техническим состоянием машин. При ремонте используйте подшипники BBF которые отличаются высоким качеством за доступную цену.

Техническое состояние машин изменяется случайно и зависит от различных эксплуатационных факторов (почвенно-климатических условий, видов выполняемой работы, интенсивности нагрузки, квалификации механизаторов, качества обслуживания и др.).

Таблица 3: Виды диагностирования тракторов при эксплуатации

| Вид и периодичность диагностирования | Условные обозначения | Назначение | Основное содержание |

|---|---|---|---|

| При техническом обслуживании: ежесменном(ЕЮ) | Де | Определить готовность к выполнению сменного задания | Проверка составных частей трактора, обеспечивающих безотказность за смену |

| Первом (ТО-1) | Д1 | Выявить готовность к работе до очередного ТО-1 | Контроль работоспособности вспомогательных механизмов трактора и систем двигателя, обеспечивающих безотказностьдо очередного ТО-1 |

| Втором (ТО-2) | Д2 | Определить готовность к выполнению работы до очередного ‘ГО-2 | Проверка работоспособности основных механизмов трактора и систем двигателя, шасси и рабочего оборудования, создающих возможность безотказной работы до очередного ТО-2, и экономичности двигателя |

| Третьем (ТО-3) | Д3 | Выявить готовность к проведению работы до очередного ТО-3 | Контроль работоспособности и исправности трактора в целом с целью обеспечения безотказной работы до очередного ТО-3или ремонта |

| Сезонном (СТО) | Дс | Определить готовность к осенне-зимним или весенне-летним условиям эксплуатации | Проверка систем и механизмов, от которых зависит нормальное функционирование трактора а предстоящем сезоне |

| Заявочное диагностирование | Дз.в | При поступлениизаявки определить вид, место и причину дефекта или состояние в целом | Поиск дефекта или проверка технического состояния трактора |

| Ресурсное диагностирование | Др | Определить остаточный ресурс составных частей и трактора перед ТО-3 или ремонтом | Проверка состояния ресурсныхсоединений составных частей и трактора в целом |

Они по-разному влияют на интенсивность изнашивания деталей машин, в связи с чем для каждой конкретной машины требуются ремонтно-обслуживающие воздействия разных объемов.

Предварительное диагностирование машины и ее составных частей позволяет определить фактический объем работ по обслуживанию или ремонту. При этом решаются следующие задачи: проверка исправности и работоспособности составных частей машины; поиск дефектов, в результате которых нарушилась исправность или работоспособность; сбор исходных данных для прогнозирования остаточного ресурса.

В результате диагностирования даются конкретные рекомендации о необходимости регулирования механизмов, ремонта составных частей или их замены. Эта система мероприятий составляет основу стратегии технического обслуживания и ремонта по состоянию с периодическим контролем (диагностированием).

Область применения. В соответствии с ГОСТ 25044—81 «Техническая диагностика. Диагностирование автомобилей, тракторов, сельскохозяйственных, строительных и дорожных машин» установлены следующие области применения диагностирования: при производстве изделия; при эксплуатации и при ремонте.

Во время эксплуатации сельскохозяйственной техники проводят следующие виды диагностирования: в процессе технического обслуживания, заявочное, ресурсное (табл. 3).

Диагностирование в процессе технического обслуживания увязано с системой технического обслуживания конкретной машины.

При ремонте различают следующие виды диагностирования: предремонтное и послеремонтное.

Диагностирование перед ремонтом, в технической литературе называемое предремонтным, проводится непосредственно в хозяйствах, использующих технику, или на станциях технического обслуживания.

Диагностирование после ремонта, называемое послеремонтным, выполняется на ремонтных предприятиях с целью оценки качества ремонта и значения восстановленного ресурса.

Диагностирование в процессе ремонта, или приремонтное диагностирование, — новое направление в области диагностирования. Оно совершается во время производственного цикла ремонта объекта, после выполнения ряда операций, таких, как очистка, частичная разборка, предварительный контроль. Операция обычно проводится на нефункционирующем объекте. Отличительные особенности видов диагностирования при ремонте сформулированы в таблице 4—5. Оценка технического состояния агрегатов в процессе ремонта позволяет выявить такие агрегаты или их составные части, которые могут быть отремонтированы необезличенным методом, без полной разборки.

Организация. Техническое диагностирование при эксплуатации машин приурочивается к соответствующему виду технического обслуживания. Это позволяет снизить трудоемкость выполнения операций технического обслуживания, повысить их эффективность и обеспечить безотказность работы объекта до следующего контроля и обслуживания.

Качество диагностирования и технического обслуживания в значительной степени зависит от квалификации обслуживающего персонала.

Работы по ТО-1 и ТО-2 с диагностированием должны выполняться на стационарном пункте технического обслуживания силами специализированного звена в составе мастера-наладчика, слесаря и тракториста-машиниста. Мастер-наладчик руководит и непосредственно участвует в работах.

Таблицы 4—5: Виды диагностирования при ремонте, цели и задачи

| Классификационный признак | Определение признаков по видам диагностирования | ||

|---|---|---|---|

| предремонтное | приремонтное | послеремонтное | |

| Объект | Полнокомплектная машина илиагрегаты | Агрегаты, их составныечасти и детали | Полнокомплектная машина илиагрегаты |

| Местопроведения | Ремонтные мастерские хозяйств, СТОТ (пост диагностирования) | Ремонтно-техническиепредприятия (РТП), специализированные ремонтные предприятия, заводы (участки дефек-тации и ремонта) | Ремонтно-технические предприятия, специализированные ремонтные предприятия, заводы (на выходе из ремонта) |

| Задачи | Определить вид ремонта (капитальный или текущий) | Определить метод ремонта (обезличенный или необезличенный) | Контроль качества ремонта |

| Основное содержание | Проверить ресурсные параметры, определить содержание ремонтных работ | Проверить ресурсные и нересурсные параметры, оценить исправность составных частей агрегата, определить трудоемкость ремонта | Проверить параметры функционирования, проконтролировать исправность и работоспособность |

Диагностирование и ТО-3 должны проводиться на посту технического обслуживания в ЦРМ также силами специализированного звена, которым руководит мастер-диагност или мастер-наладчик. Здесь же выполняется ресурсное диагностирование.

Третье техническое обслуживание (ТО-3) энергонасыщенных тракторов типа К-701 и Т-150, а также автомобилей следует проводить на станциях технического обслуживания.

Ежесменное техническое обслуживание и контроль проводится в полевых условиях трактористом-машинистом.

Ресурсное диагностирование выполняет тот же персонал, который проводит техническое обслуживание. Диагностирование тракторов ведется по ресурсным параметрам, чтобы определить содержание ремонтных работ.

Результаты диагностирования заносят в специальную карту, в которой год и дату поступления трактора в хозяйство считают от последнего капитального ремонта (или от начала эксплуатации — для новых тракторов). Наработку от начала эксплуатации ставят в том случае, если трактор не подвергался капитальному ремонту. В заключение указывают вид ремонта основных агрегатов, либо трактора в целом, или же остаточный ресурс и номер очередного технического обслуживания.

Приремонтное диагностирование проводит мастер-диагност или дефектовщик. Полнокомплектную машину не контролируют. Диагностирование выполняют для агрегатов и их сборочных единиц.

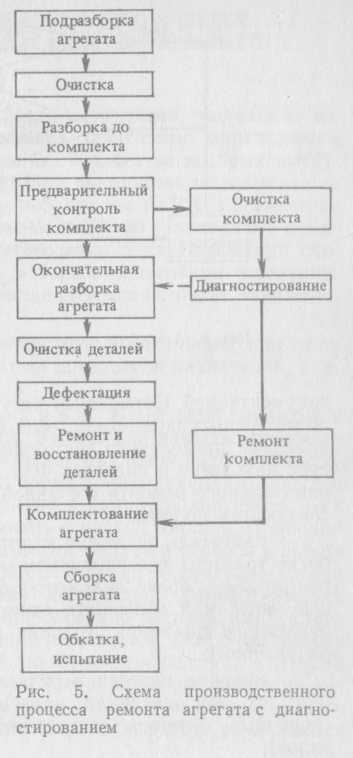

Организация производственного процесса ремонта агрегата с диагностированием показана на рисунке 5.

Сборочные единицы и составные части в агрегате неравноресурсны. Это объясняется различными условиями их работы в агрегате (разные скоростные, нагрузочные и температурные режимы, различные механические характеристики материалов и т. д.). Ресурс агрегата ограничивается наиболее слабой сборочной единицей.

Однако число деталей таких сборочных единиц в агрегате составляет всего 10…20% от общего числа. Поэтому практически в каждом агрегате можно выделить малоресурсный и высокоресурсный комплекты сборочных единиц.

При ремонте диагностированию подвергают только высокоресурсный комплект. Агрегат подразбирают до комплекта, который предварительно контролируют с целью отбора на диагностирование. В зависимости от результатов комплект может быть направлен на полную разборку или на индивидуальный ремонт (необезличенный). После ремонта комплекта агрегат собирают на основном потоке.

Послеремонтное диагностирование проводится во время испытаний отремонтированного объекта и его выполняет персонал службы технического контроля (ОТК).

Правила назначения ремонтных работ по результатам диагностирования. Ремонтные работы назначают по результатам ресурсного диагностирования с учетом остаточного ресурса и предстоящей загрузки машины.

Предельное состояние составной части машины характеризуется критериями, которые определены нормативно-технической документацией. Остаточный ресурс составной части рассчитывают по ресурсным параметрам, если не обнаружены явные технические признаки предельного состояния. При этом если остаточный ресурс находится в пределах 400…1000 мото-ч, то целесообразность капитального ремонта составной части устанавливают, исходя из следующих положений:

- двигатель подлежит капитальному ремонту, если при наработке трактора в доремонтном периоде более 3000 мото-ч, в межремонтном — более 2400 мото-ч отказали две или более его составные части или сборочные единицы (цилиндропоршневая группа отдельного цилиндра, головка цилиндра, пусковой двигатель с редуктором);

- коробка передач передается в капитальный ремонт, если при тех же значениях наработки отказали две или более ее сборочные единицы (переключаемые шестерни, подшипники валов);

- ведущий мост необходимо капитально ремонтировать, если при тех же значениях наработки отказала хотя бы одна его сборочная единица (подшипники дифференциала или главной передачи, обгонная муфта, тормозной барабан).

При несоблюдении этих требований ремонтируют неисправные детали и оставляют составную часть на тракторе до наработки равной остаточному ресурсу.

Если одна или две составные части трактора требуют капитального ремонта, то их можно заменить на отремонтированные текущим ремонтом, если остаточный ресурс других составных частей не менее 1000…2000 мото-ч.

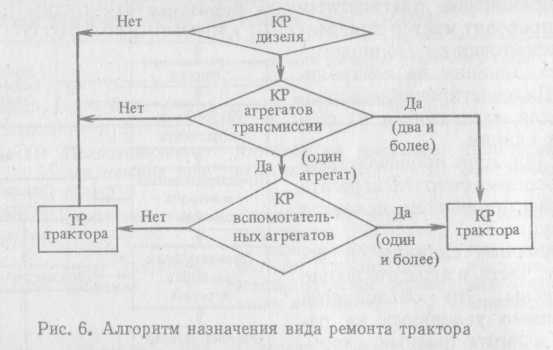

Необходимость текущего ‘или капитального ремонта трактора можно определить на основании алгоритма, изображенного на рисунке 6.

Назначение и принципы применения диагностики автомобилей

Основные понятия о диагностике.

Для повышения эффективности ТО и ремонта автомобилей требуется индивидуальная информация о их техническом состоянии до и после обслуживания или ремонта. При этом необходимо, чтобы получение указанной информации было доступным, не требовало бы разборки агрегатов и механизмов и больших затрат труда. Индивидуальная информация о скрытых и назревающих отказах позволяет предотвратить преждевременный или запоздалый ремонт и профилактику, а также проконтролировать качество выполняемых работ.

Средством получения такой информации является техническая диагностика автомобилей.

Технической диагностикой называется отрасль знаний, изучающая признаки неисправностей автомобиля, методы, средства и алгоритмы определения его технического состояния без разборки, а также технологию и организацию использования систем диагностирования в процессах технической эксплуатации подвижного состава.

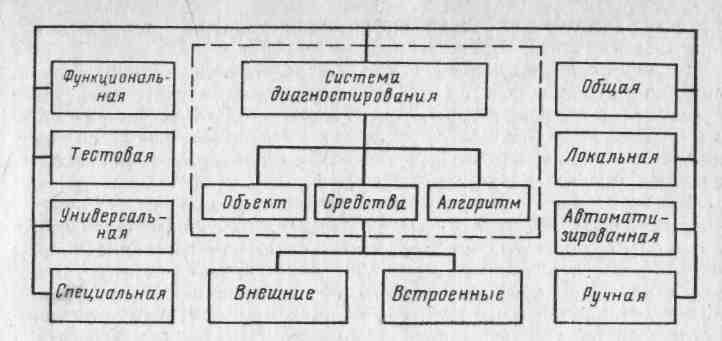

Диагностированием называют процесс определения технического состояния объекта без его разборки, по внешним признакам путем измерения, величин, характеризующих его состояние и сопоставления их с нормативами. Оно обеспечивает систему ТО и ремонта автомобилей индивидуальной информацией о их техническом состоянии и, следовательно, является элементом этой системы. Диагностирование данного объекта (автомобиля, агрегата, механизма) осуществляют согласно алгоритму (совокупности последовательных действий), установленному технической документацией. Комплекс, включающий объект, средства и алгоритмы, образует систему диагностирования.

Объект системы диагностирования характеризуется необходимостью и возможностью диагностирования. В свою очередь, необходимость диагностирования автомобиля определяется закономерностями изменения его технического состояния и затратами на поддержание работоспособности. Возможности диагностирования обусловлены наличием внешних признаков, позволяющих определить неисправность автомобиля без его разборки, а также доступностью измерения этих признаков.

Средствами диагностирования служат специальные приборы и стенды. Они делятся на внешние (отдельные) и встроенные, являющиеся составной частью автомобиля. При диагностировании используют не только измерительные технические средства, но и субъективные возможности человека, его органы чувств, опыт, навыки; в простейших случаях используют субъективное диагностирование, а в сложных — объективное.

Системы диагностирования (рис. 4.1) делятся на функциональные, когда диагностирование проводят в процессе работы объекта, и тестовые, когда при измерении диагностических параметров работу объекта воспроизводят искусственно. Различают системы универсальные, предназначенные для нескольких различных диагностических процессов, и специальные, обеспечивающие только один диагностический процесс.

Диагностические системы могут быть общие, когда объектом является изделие в целом, а назначением — определение его состояния на уровне «годно-негодно» и локальные — для диагностирования составных частей объекта (агрегатов, систем, механизмов). Кроме того, диагностические средства могут быть ручными или автоматизированными (автоматическими).

Под прогнозированием технического состояния автомобиля понимают определение срока его исправной работы до возникновения предельного состояния, обусловленного технической документацией (ГОСТами, отраслевыми нормативами, заводскими инструкциями). Оценку же технического состояния объекта в прошлом (например, для выявления причины аварийного отказа, повлекшего за собой дорожно-транспортное происшествие) называют ретроспекцией (рис. 4.2). Практические задачи прогнозирования или ретроспекции решают, пользуясь известными закономерностями изменений параметров технического состояния объекта в функции наработки (пробега) путем соответственно их экстраполяции или интерполяции.

Различают диагностирование периодическое и непрерывное. Первое осуществляют через определенные периоды наработки объекта перед ТО или ремонтом автомобиля, а второе при помощи встроенных на автомобиле диагностических средств, в процессе его эксплуатации.

Условия эффективности применения диагностирования. При ТО и ремонте автомобилей используют два вида информации: статистическую (надежностную) и индивидуальную (диагностическую). Статистическую информацию получают путем обработки данных об отказах представительной совокупности автомобилей, а диагностическую — путем непосредственного измерения параметров технического состояния данного автомобиля. На основе статистической информации с определенной вероятностью устанавливают регламентные объемы ТО и ремонта, а на основе диагностической — уточняют эти объемы применительно к данному автомобилю. Использование диагностической информации исключает затраты на преждевременную профилактику и текущий ремонт автомобилей, обусловленный пропуском отказов. Уровень снижения затрат при планово-предупредительном ТО за счет диагностирования в большой степени зависит от коэффициента вариации ресурса автомобилей I, стоимости аварийного ремонта с, стоимости профилактических d и диагностических сд работ.

Эффективность применения диагностирования при различном сочетании перечисленных факторов показана на номограмме (рис. 4.3), которая построена из условия, что суммарные удельные затраты на ремонт, предупредительное обслуживание и диагностирование не превышают суммарных удельных затрат на ремонт и предупредительное обслуживание без диагностирования: