Литье металла – это процесс изготовления металлических изделий путем заливки расплавленного металла в полость специальной литейной формы. Залитый в литейную форму горячий металл при охлаждении затвердевает и обретает вид конечного изделия.

Литье металла – это процесс изготовления металлических изделий путем заливки расплавленного металла в полость специальной литейной формы. Залитый в литейную форму горячий металл при охлаждении затвердевает и обретает вид конечного изделия.

Полученные в результате литья изделия (отливки) применяются в промышленности при изготовлении деталей в автомобильной промышленности и станкостроении, в производстве бытовой техники, в современной электронике, в ювелирном деле и в стоматологии.

Для литья могут быть использованы любые металлы, но в особенности те из них, которые обладают таким важным свойством, как жидкотекучесть, то есть способность принимать конфигурацию литейной формы. Этот параметр зависит от химического состава и структуры самого металла. Важную роль играет температура плавления: чем она ниже, тем легче металл поддается промышленному литью.

Сегодня способом промышленного литья изготовляют изделия из следующих металлов:

— черные металлы (стали, ковкий, чугун, литейный чугун, чугун с шаровидным графитом);

— цветные металлы (медь, латунь и бронза, титан, а также никелевые, алюминиевые и магниевые сплавы);

— редкие и драгоценные металлы (золото, серебро, платина).

Существует множество разновидностей литья: в песчаные формы, в многократные формы, в оболочковые формы, литье по выплавляемым моделям, литье по замораживаемым ртутным моделям, электрошлаковое литье и другие. Из них наибольшее распространение сегодня получили литье под давлением, статическая заливка, вакуумная заливка и центробежное литье.

Под статической заливкой понимается такой способ литья, при котором расплавленный металл заливается в полость неподвижной литейной формы и выдерживается до затвердевания.

Вакуумная заливка представляет собой способ литья в вакууме с применением многократных форм (например, графитовых). Данный метод используется для изготовления изделий из таких металлов, как титан, жаропрочные сплавы и литейные стали, которые перед заливкой в литейные формы предварительно плавятся в вакууме. Главным преимуществом вакуумной заливки является значительное снижение содержания газов в металле (вакуумная дегазация).

Для литья под давлением применяется специальная литейная машина, которая заполняет металлическую литейную форму (пресс-форму) расплавленным металлом под давлением в диапазоне от 7 до 700 МПа. Литье под давлением может осуществляться в двух типах литейных машин – с горячей и холодной камерой прессования. Чаще всего таким методом осуществляют литье изделий из сплавов на основе алюминия, меди, цинка и олова-свинца. Низкая температура плавления делает такие сплавы очень технологичными и помогает обеспечить отличные характеристики изделий.

Метод литья под давлением позволяет обеспечить высокое качество поверхности, высокую производительность и высокую точность размеров литого изделия, а также сводит к минимум потребность в механической обработке отливки. К недостаткам относятся ограничения к сложности конфигурации отливок, которые могут быть повреждены при отделении от пресс-формы, и к толщине изделия (предпочтительные изделия тонкого сечения).

Центробежное литье предполагает заливку расплавленного металла в литейную форму, вращающуюся вокруг вертикальной или горизонтальной оси. В результате действия центробежных сил происходит отбрасывание металла к периферии формы, металл заполняет все ее полости и при затвердевании образует отливку.

Формы для литья

Применяемые для литья литейные формы подразделяются на разовые (песочные) и многократные. Последние, в свою очередь, бывают металлические, графитовые или керамические огнеупорные.

Металлические формы (изложницы и кокили) для стали обычно изготавливают из чугуна, реже – из жаростойкой стали. Литье цветных металлов выполняется с использованием чугунных, медных и латунных форм. Изложницы представляют собой открытые литейные формы, кокили – закрытые формы, которые имеют внутреннюю полость, соответствующую конфигурации изделия, и литниковую (заливочную) систему. Заливка расплавленного металла в кокиль производится через небольшое отверстие в верхней части формы.

Для литья цветных металлов также применяются оболочковые формы (из гипса или на основе порошка диоксида кремния), а для литья драгоценных металлов, стали и некоторых сплавов – пресс-формы, изготовленные из легкоплавкого металла и заполненные парафином, пластмассой или ртутью.

Медь

Медь|    Вопросы и ответы |

Часто во время осуществления сварки или пайки металлов и их сплавов возникают неожиданные проблемы. О многих из них мы и поговорим в разделе «вопросы и ответы» Часто во время осуществления сварки или пайки металлов и их сплавов возникают неожиданные проблемы. О многих из них мы и поговорим в разделе «вопросы и ответы» |

Перейти в раздел >>

|    Технологии работ |

Как производится закалка и отпуск стали Как производится закалка и отпуск стали |

Способы резки металла под водой

Способы резки металла под водой

Сварка угловых и тавровых соединений

Сварка угловых и тавровых соединений

Обслуживание и уход за сварочным оборудованием Обслуживание и уход за сварочным оборудованием |

Сварочные генераторы постоянного тока

Сварочные генераторы постоянного тока

Характеристики источников питания

Характеристики источников питания

Электрошлаковая сварка углеродистых сталей

Электрошлаковая сварка углеродистых сталей

Эмалирование металлов – технология, которая позволяет наносить на поверхность изделий из стали специальный защитный слой, отличающийся великолепными эстетическими свойствами. Эмалирование металлов – технология, которая позволяет наносить на поверхность изделий из стали специальный защитный слой, отличающийся великолепными эстетическими свойствами. |

Узнать подробности >>

Технология производства покрытых электродов Технология производства покрытых электродов |

Электроды для дуговой сварки, наплавки, резки

Электроды для дуговой сварки, наплавки, резки

Газоэлектрическая сварка в среде углекислого газа

Газоэлектрическая сварка в среде углекислого газа

Самоходные однодуговые сварочные головки

Самоходные однодуговые сварочные головки

Электрическая сварочная дуга и ее свойства

Электрическая сварочная дуга и ее свойства

Что ты хочешь узнать?

Ответ

Литье металлов — это процесс получения металлических изделий способом заливки (литья) расплавленного горячего металла в специальную форму. Такая форма, из которой родится будущая «отливка» (так называют полученное при литье металлов металлическое изделие) , получила название «литейной формы» . Рабочая часть литейной формы представляет собой полость, в которой металл при литье, охлаждаясь, затвердевает и получает вид конечного изделия.

Процессу литья можно подвергать любые металлы. Однако не все металлы обладают важным для литья свойством – жидкотекучестью, то есть способностью принять конфигурацию литейной формы. Жидкотекучесть зависит от свойств самого металла: его химического состава и структуры. Немаловажна температура плавления металла. Чем меньше температура плавления, тем легче поддается он промышленному литью. Из металлов самую высокую температуру плавления имеет сталь. Сталь — это черный металл, также как и чугун. Цветные металлы – это все оставшиеся металлы, которые не содержат в больших количествах железо. Для литья металлов хорошо подходят сплавы на основе меди, никеля, алюминия, магния, свинца и цинка. На сегодняшний день известно множество видов литья металлов.

Наиболее широкое применение получили следующие виды:

— литье в землю

— литье по выплавляемым моделям

— статическая заливка, литье в свободную металлическую форму (кокиль)

— литье металлов под давлением,

— литье с кристаллизацией под высоким давлением

— центробежное литье,

— вакуумная заливка.

Чаще всего используется метод статической заливки, когда осуществляется заливка металла в неподвижную литейную форму.

Отливки металлические находят применение в промышленности при изготовлении деталей в станкостроении, автомобильной промышленности, а также встречаются и в повседневной жизни: отливки из драгоценных металлов широко используют в ювелирном деле и при лечении зубов (коронки металлические, пломбы) , в современной электронике. Применяю отливки металлов и при изготовлении бытовой техники (светильниках, стационарных телефонах, пылесосах, стиральных машинах) .

Немного истории

По нынешнему размаху промышленности современная цивилизация всего за один год перерабатывает металл в таком объеме, на добычу которого в прежние времена ушла бы как минимум пара столетий. И дело не только в усовершенствованных технологиях и возросшей скорости производственных процессов. Такой объем металлопромышленной продукции — насущная потребность современного человечества.

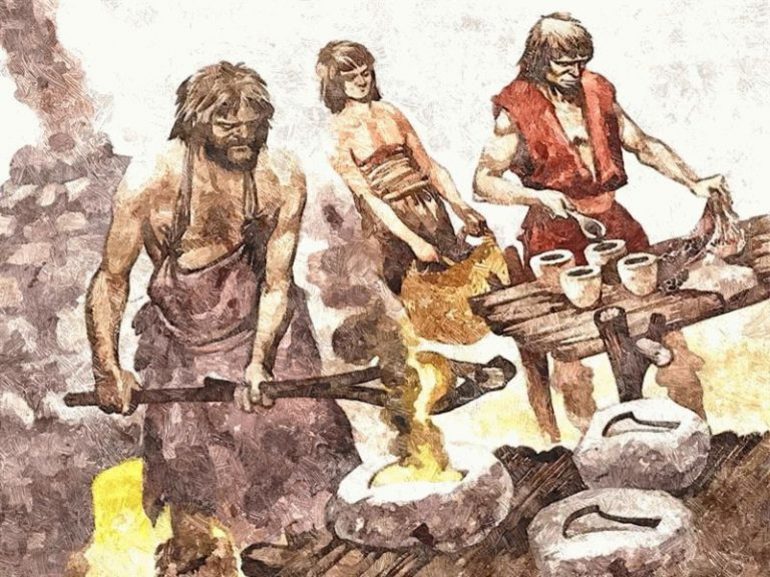

В докладе по физике о литье металлов нельзя не уделить немного внимания зарождению и развитию литейного дела. Способность железа застывать в заданной форме при определенных условиях была высоко оценена людьми еще в древности. По предположениям многих ученых и исследователей, знакомство человечества с металлом осуществилось посредством метеоритов.

Метеоритное железо обладало всеми характеристиками, необходимыми для успешного литья (плавкостью и т. д. ). Именно это вещество положило начало зарождению литейного дела. Древние люди довольно быстро изучили основы процесса «укрощения» металла, после чего наступила стадия развития литья как составляющей жизнедеятельности. К эпохе Средневековья литейное дело было уже крупной отраслью с большим оборотом денежных средств.

На протяжении многих веков человечество постигало тайны металла и не напрасно. Сейчас познание уже достигло такого высокого уровня, что практически любой мастер-любитель может в домашних условиях изготовить простую и небольшую металлическую деталь.

Общая информация

Основной способ получения металлических изделий — это литье. Суть этого процесса заключается в заполнении какой-либо емкости или полости материалом в жидком агрегатном состоянии. Расплавленный металл заливают в специальную литейную форму.

Рабочей частью этой емкости служит полость определенного формата. Она задает помещенному в нее материалу нужные параметры — форму и размер, поверхность и ее качество. Последующий этап — термовременной переход вещества из жидкого в твердое агрегатное состояние. На этом этапе материал, который залили в полость, охлаждается и затвердевает, в результате чего приобретает заданные литейной формой габариты, конфигурацию и прочие характеристики. Полученные изделия называются отливками.

Литейное производство — это метод изготовления фасонных заготовок деталей посредством заливки металла в расплавленном состоянии внутрь заранее подготовленной полой формы, имеющей нужную конфигурацию. После отвердевания и охлаждения материала в полости образуется отливка-заготовка детали.

Стоит подчеркнуть, что полученный результат литейного производства — это именно заготовка, а не копия детали. Произведенная отливка при правильном проведении процесса создания максимально приближена по размерам и форме к оригинальной детали, но все же не повторяет ее полностью. Посредством литья невозможно получить точную копию. Это задачи последующей обработки и уже совсем другие этапы производства (затачивание, шлифовка и т. п. ).

Наименование литья применимо ко всему, что получают посредством процесса отлива металлов. Эта категория представлена не только продукцией литейного производства, но и художественными изделиями, а также продуктами народных промыслов.

Области применения

Технологический процесс литья металлов отличается востребованностью, так как его применение позволяет производить разнообразную продукцию высокого качества, не прибегая к громоздкому оборудованию и огромному количеству работников.

Этот способ производства используется для создания и выпуска различных металлических изделий, которые, в свою очередь, широко применяются в следующих отраслях:

- автомобилестроительной;

- авиационной;

- машиностроительной;

- электротехнической;

- медицинской (в частности — стоматологической и ортопедической);

- ювелирной и т. д.

На современном рынке металлопромышленности эта производственная технология пользуется высочайшим спросом. Более того, литье металлов входит в топовую десятку лучших мировых технологий, наиболее эффективных и самых применяемых.

Классификация литья

Литье включает в себя множество подкатегорий, значительно отличающихся друг от друга по самым разным критериям. Классификация литья металлов на основные разновидности отображена в таблице.

| Критерий классификации | Категории и разновидности |

| Материал (т. е. металл) отливок |

|

| Технология отлива |

|

| Требования к отливкам (размерная точность, степень шероховатости поверхности и другие) |

|

| Предназначение отливок |

|

Основными критериями считаются материал изделия и технология отлива. Поэтому стоит рассмотреть относящиеся к ним категории подробнее.

Материал отливок

Литью поддаются все существующие металлы, но их пригодность для этого процесса далеко не одинакова. Они отличаются друг от друга по своим литейным свойствам — ключевым параметрам для процесса. Главным показателем пригодности материала для литья служит его жидкотекучесть. Этот параметр отражает способность к заполнению литейной формы любой конфигурации. Степень жидкотекучести вещества находится в зависимости от следующих его характерных особенностей:

- химического состава;

- внутренней структуры;

- температуры плавления.

Материал для отлива должен обладать высоким значением жидкотекучести. Для этого у него, в частности, должна быть низкая температура плавления. Чем ниже этот показатель у материала, тем легче производится его отлив и, соответственно, тем меньше затрат требует производственный процесс. Именно поэтому самые востребованные и распространенные в промышленности металлы — это обладатели низкой температуры плавления.

Металлы, пригодные для литья и активно применяемые в этом процессе, делятся на три категории:

Кроме того, иногда в отдельную категорию выделяются сплавы, в основу которых положены черные или цветные металлы (например, для первых это чугун с шаровидным графитом). К группе черных металлов относятся отливки из сплавов на основе железа:

Редкоземельными металлами называются 17 элементов периодической системы Менделеева. Разумеется, по востребованности в металлопромышленности они значительно уступают масштабам литья черных и цветных металлов.

Что касается цветных металлов, то они представлены драгоценными материалами, а также веществами, не включающими в свой состав большого количества железа:

- алюминием;

- бронзой;

- висмутом;

- золотом;

- латунью;

- медью;

- магнием;

- никелем;

- оловом;

- платиной;

- свинцом;

- серебром;

- титаном;

- цинком и т. д.

Для каждого вида материала в соответствии с его свойствами и характеристиками определены предпочтительные технологии отлива. Это позволяет произвести изделие с нужными параметрами и качествами, а также, что не менее важно, избежать брака.

Технология производства

С момента возникновения литейного производства и до настоящего времени было разработано множество различных техник отлива, отличающихся по условиям. Так как этих технологий очень много и охватить их все в рамках одного доклада невозможно, стоит рассмотреть главные из них. К основным способам литья металлов относятся следующие:

Статическое литье выражается в заливке материала в неподвижную форму. Это самый часто применяемый метод и, вероятно, наиболее легкий и простой. Металл, который расплавили, заливают в полость неподвижной литейной емкости пока та не заполнится. Затем материал выдерживают в форме до его отвердевания.

Центробежный тип литья подразумевает заливку расплавленного материала в специальную металлическую или песочную форму, которая вращается вокруг оси (горизонтальной или вертикальной). Этот способ отлива отличается экономичностью, к тому же для производства определенных видов продукции он подходит гораздо больше, чем отлив статического типа. К такой продукции относятся кольца и трубы осесимметричного типа и многое другое. Особым спросом пользуются изготовленные центробежным способом заготовки с формой тел вращения — это всевозможные втулки, роторы, гильзы и т. д.

Метод отливки под давлением отличается:

- высокой производительностью;

- высоким качеством;

- точными размерами изделия, что сводит потребность в его последующей механической обработке к минимуму.

Суть процесса выражается в следующем — автоматический литейный механизм наполняет специальную пресс-форму из металла (матрицу для отливки) расплавленным материалом под давлением в диапазоне 7−700 МПа. Отливки, произведенные таким методом, широко применяются в качестве составных деталей при сборке автомобилей, компьютеров и большой части бытовой техники.

Стоит также отметить, что различные виды литья металлов могут применяться как по отдельности, так и в объединенном (совмещенном) варианте — например, литье электрошлакового типа в кокиль и т. п.

Изучение процесса литья входит в школьную программу и относится к физике за восьмой класс. Такой доклад на тему литье металлов поможет учащимся в усвоении изучаемого материала.