Главная > Документ

| Информация о документе | |

| Дата добавления: | |

| Размер: | |

| Доступные форматы для скачивания: |

Расчет количества опасного вещества, находящегося в газопроводах ИП .

В соответствии со ст. 2 и приложением 1 к Федеральному закону от 21.07.1997 года №116-ФЗ «О промышленной безопасности опасных производственных объектов», опасными производственными объектами являются сети газораспределения и сети газопотребления, на которых используется природный газ в количествах, указанных в приложении 2, а именно свыше 1 тонны.

1. Объем участка газопровода определяется по формуле:

где dвн — внутренний диаметр участка газопровода, м;

L — протяженность газопровода, м.

2. Масса опасного вещества определяется по формуле:

где P – абсолютное давление участка газопровода, выраженное в кгс/см 2 ;

V – объем участка газопровода, м 3

ρ – плотность природного газа при нормальных условиях, кг/м 3

3. Рассчитываем количество природного газа в подземном и надземном газопроводах высокого давления ( P изб = 6 кгс/см 2 ), диаметром 57х3,5мм, протяженностью 10,7м.

4. Рассчитываем количество природного газа в надземном газопроводе низкого давления ( P изб = 0,02 кгс/см 2 ), диаметром 57х3,5мм, протяженностью 1,5м.

5. Рассчитываем количество природного газа в надземном газопроводе низкого давления ( P изб = 0,02 кгс/см 2 ), диаметром 32х2,8мм, протяженностью 0,5м.

6. Рассчитываем количество природного газа во внутреннем газопроводе низкого давления ( P изб = 0,02 кгс/см 2 ), диаметром 32х2,8мм, протяженностью 1,0м.

7. Рассчитываем количество природного газа во внутреннем газопроводе низкого давления ( P изб = 0,02 кгс/см 2 ), диаметром 25х2,8мм, протяженностью 5,0м.

8. Рассчитываем количество природного газа во внутреннем газопроводе низкого давления ( P изб = 0,02 кгс/см 2 ), диаметром 20х2,8мм, протяженностью 4,5м.

9. Определяем общее количество природного газа в газопроводах ИП

Таким образом, сеть газопотребления ИП . не является опасным производственным объектом.

|

Гелий, азот, кислород, водород и аргон чаще всего попадают к конечным потребителям в газовых баллонах высокого давления. Природный газ все шире применяется как моторное топливо, причем тоже в сжатом виде, и называют его в этом случае КПГ – компримированный природный газ. Большинство промышленных газов применяются потребителями в газообразном виде. Гелий применяют для сварки, в аналитике и при испытаниях оборудования на герметичность. Аргон незаменим в качестве защитной газовой среды и в электроламповой промышленности, водород в аналитике и стекольной промышленности, кислород в процессах резки и горения, а азот как защитная инертная газообразная атмосфера и в других самых разнообразных применениях.

Почему газы хранят и транспортируют под высоким давлением? Газы не имеют формы. Их можно хранить и транспортировать только в замкнутых герметичных оболочках или в сконденсированном охлажденном виде. То есть для того что работать со сколько-нибудь заметными количествами газов, необходимо существенно увеличить их плотность. Сравним, например, плотность в кг/м3 и коэффициент сжимаемости самых распространенных технических газов: азота, кислорода, метана и гелия при различных давлениях. Для сравнения так же приведена плотность этих веществ в сжиженном виде в состоянии равновесия.

При низких давлениях плотность сжатых газов практически пропорциональна давлению. Чем выше давление, тем существеннее становится отклонение свойств реальных газов от уравнения состояния идеального газа. На свойства газов начинает оказывать влияние собственный объем молекул и их силовое взаимодействие.

Изучение свойств реальных газов и жидкостей стало основным направлением научных исследований выдающегося голландского ученого Йоханнеса Дидерика Ван дер Ваальса (1837-1923), который прославился своими работами в области молекулярной физики. Йоханнес Дидерик родился в семье плотника, в которой он был старшим из десяти детей. Семья не имела средств и стремления к обучению своих детей в гимназии. Йоханнес окончил начальную и среднюю школу и стал, как один из лучших выпускников, школьным учителем. Он не имел права поступать в университет, но посещал лекции по математике, физике и астрономии в Лейденском университете как вольнослушатель, затем сдал сложный экзамен на право работы школьным учителем и стал директором школы в Гааге. К этому времени университетские правила в Голландии смягчились. Студентов освободили от обязательного предварительного классического образования в гимназиях, и Ван дер Ваальс смог поступить в аспирантуру. 14 июня 1873 года в Лейдене он защитил докторскую диссертацию «О непрерывности газообразного и жидкого состояния». Ван дер Ваальс модернизировал уравнение идеального газа до уравнения состояния реального газа, которое сейчас носит его имя. Силы межмолекулярного взаимодействия ныне называют ван-дер-ваальсовыми. Уравнение состояния реального газа помогло математически объяснить одно ранее непонятное явление, а именно: если температура газа превышает некоторую критическую (для данного вещества величину), то никакие изменения давления не смогут вызвать его сжижения. Дело в том, что при критических температурах все три корня уравнения Ван дер Ваальса сливаются в один. Именно за эти работы над уравнениями состояния газов и жидкостей ученому была присуждена Нобелевская премия в 1910 году.

Изучение свойств реальных газов и жидкостей стало основным направлением научных исследований выдающегося голландского ученого Йоханнеса Дидерика Ван дер Ваальса (1837-1923), который прославился своими работами в области молекулярной физики. Йоханнес Дидерик родился в семье плотника, в которой он был старшим из десяти детей. Семья не имела средств и стремления к обучению своих детей в гимназии. Йоханнес окончил начальную и среднюю школу и стал, как один из лучших выпускников, школьным учителем. Он не имел права поступать в университет, но посещал лекции по математике, физике и астрономии в Лейденском университете как вольнослушатель, затем сдал сложный экзамен на право работы школьным учителем и стал директором школы в Гааге. К этому времени университетские правила в Голландии смягчились. Студентов освободили от обязательного предварительного классического образования в гимназиях, и Ван дер Ваальс смог поступить в аспирантуру. 14 июня 1873 года в Лейдене он защитил докторскую диссертацию «О непрерывности газообразного и жидкого состояния». Ван дер Ваальс модернизировал уравнение идеального газа до уравнения состояния реального газа, которое сейчас носит его имя. Силы межмолекулярного взаимодействия ныне называют ван-дер-ваальсовыми. Уравнение состояния реального газа помогло математически объяснить одно ранее непонятное явление, а именно: если температура газа превышает некоторую критическую (для данного вещества величину), то никакие изменения давления не смогут вызвать его сжижения. Дело в том, что при критических температурах все три корня уравнения Ван дер Ваальса сливаются в один. Именно за эти работы над уравнениями состояния газов и жидкостей ученому была присуждена Нобелевская премия в 1910 году.

| Газ | Атм. давление, 20°С | 150 бар, 20°С | 200 бар, 20°С | 250 бар, 20°С | 300 бар, 20°С | 400 бар, 20°С | 500 бар, 20°С | Атм. давление, жидкость |

| азот | 1.15 | 169 | 219 | 264 | 303 | 369 | 421 | 807 |

| 1.00 | 1.02 | 1.05 | 1.09 | 1.14 | 1.25 | 1.37 | ||

| кислород | 1.31 | 210 | 280 | 344 | 402 | 498 | 574 | 1136 |

| 1.00 | 0.94 | 0.94 | 0.95 | 0.98 | 1.05 | 1.14 | ||

| метан | 0.66 | 120 | 162 | 182 | 201 | 239 | 278 | 426 |

| 1.00 | 0.82 | 0.81 | 0.87 | 0.94 | 1.06 | 1.19 | ||

| гелий | 0.166 | 23.1 | 30.1 | 36.8 | 43.2 | 55.3 | 66.3 | 125 |

| 1.00 | 1.07 | 1.1 | 1.12 | 1.15 | 1.2 | 1.25 |

Из данных представленных в таблице хорошо видно, что плотность реальных сжатых газов растет при повышении давления не в соответствии с уравнением идеального газа. Для таких газов, как аргон, кислород и метан, коэффициент сжимаемости при средних давлениях от 100 до 300 бар меньше единицы и отклонения в поведении этих газов от уравнения идеального газа облегчают их хранение и транспортировку. Для других распространенных газов, таких как гелий, водород и азот, коэффициент сжимаемости при комнатной температуре больше единицы для всех значений давления.

Повышение рабочего давления стальных баллонов свыше 400 бар для целей транспортировки становится нерациональным практически для всех технических газов и ограничено значительным ростом коэффициента сжимаемости, который достигает, например для азота, значения 2.0 при давлении около 900 бар. Если для кислорода, аргона и природного газа влияние сжимаемости до давления 300 бар приводит к небольшому сокращению удельного веса тары, а при давлении 400 бар это влияние можно признать незначительным, то для гелия и азота это уже не так. Сравним для этих газов соотношение массы газа к массе баллона без учета вентиля для наиболее распространенных рабочих давлений (200, 300 и 400 бар) применительно к облегченным баллонам всемирно признанного лидера рынка – компании Worthington Cylinders. Расчет выполнен для баллонов объемом 50 литров с рабочим давлением 200 и 300 бар и объемом 55 литров с давлением 400 бар. Для азота это соотношение равно соответственно 0.24; 0.23 и 0.21, а для гелия 0.033; 0.034 и 0.033. Небольшое снижение металлоемкости тары для гелия при переходе с рабочего давления 300 бар на рабочее давление 400 бар cвязано с увеличением объема баллона и соответственно со снижением относительной доли дна и горловины баллонов в общей металлоемкости. При транспортировке азота увеличение давления приводит, хоть и к незначительному, но к явному увеличению металлоемкости тары, а при перевозке гелия металлоемкость тары практически не зависит от рабочего давления баллонов. Это означает, что увеличение рабочего давления приводит к сокращению транспортных издержек не за счет снижения металлоемкости груза, а только за счет резкого сокращения размеров пространства, занимаемого моноблоками и баллонами и сокращения количества необходимых доставок. Транспортировка гелия под давлением 400 бар облегчает его дальнейшую переработку: очистку и расфасовку в баллоны с меньшим рабочим давлением. Существует целый ряд практических применений, для которых необходимо повышенное давление газов 300-400 бар. Это применение азота, воздуха и гелия при испытаниях на прочность и герметичность. Гелий удобен для применения в низкотемпературных испытаниях на прочность при температуре жидкого азота. Гелий и аргон высокого давления применяют в медицине и других отраслях техники в связи с существенным и разнонаправленным дроссель-эффектом. Аргон при дросселировании охлаждается, а гелий наоборот нагревается.

|

Поршневые насосные агрегаты с насосами ACD RPB для кислорода и аргона

Из перечисленных газов только на азот и гелий есть постоянная большая потребность как на хладоносители в сжиженном виде. Жидкий аргон иногда используется для научных исследований в пузырьковых камерах. Другие газы потребители применяют, главным образом, в виде газа. Поэтому при выборе способа хранения и транспортировки руководствуются объемами потребления и экономической целесообразностью того или иного технического решения. Когда это удается, газы доставляют к месту потребления от мест производства по трубопроводам. Если такая возможность отсутствует, газы сжижают, перевозят к месту потребления и газифицируют или доставляют на наполнительные станции, а уже там заправляют в баллоны под высоким давлением и доставляют конечным потребителям в баллонах или в моноблоках (баллонных сборках).

|

Поршневой насосный агрегат с вертикальным насосом ACD P2K для сжиженного природного газа

Ранее все технические сжатые газы хранили и транспортировали при давлении 150 бар. И происходило это только потому, что промышленность не выпускала массово баллоны на другие рабочие давления. Теперь баллоны с таким рабочим давлением уже называют устаревшими, хотя реальный их парк еще велик. Продукты разделения воздуха и водород хранят и перевозят при давлениях 200 и 300 бар, природный газ при давлении 250 и 300 бар (рабочее давление автомобильных баллонов 200 бар), гелий транспортируется при давлении 400 бар, азот и сжатый воздух часто хранят при давлении 400 бар. Нередко в тех или иных технологических процессах требуются газы с более высоким значением давления, которое создают непосредственно на месте применения с помощью дожимающих компрессоров или криогенных поршневых насосов. Это, например, природный газ с давлением 600-690 бар при непосредственном впрыске в специализированные поршневые двигатели внутреннего сгорания; автомобильные водородные баки на рабочее давление 800 бар; аргон или азот в газостатах; азот при проведении испытаний на прочность и разрушение; азот при давлении 800 бар и более для повышения нефтеотдачи скважин; аргон как рабочая среда при получении холода в дроссельных циклах за счет эффекта Джоуля-Томпсона и т.п. Таким образом, массовое применение в технике все более высоких давлений следует сразу за разработкой соответствующих средств заправки и хранения газов. Чем выше плотность хранимого и транспортируемого вещества, тем компактнее система хранения и может быть более явным то или иное преимущество конкретного технологического процесса, обусловленного высоким давлением. По мере развития техники хранения сжатых газов меняются материалы и снижается вес тары. Углеродистая сталь, применявшаяся для производства баллонов на 150 бар, сменилась легированной. Появились и постоянно развиваются облегченные баллоны сначала второго, а затем третьего и четвертого типа. Специалисты компании Worthington Industries постоянно работают над улучшением потребительских свойств и расширением ассортимента как стальных кованных, так и металлокомпозитных баллонов высокого давления.

|

Пароэлектрический испаритель большой производительности с промежуточным теплоносителем в виде алюминиевого блока

Поршневые насосные агрегаты предлагаются с насосами всемирного лидера отрасли — компании ACD — как горизонтального типа (RPB, ACPD), так и высокопроизводительные для тяжелых условий эксплуатации вертикального типа (P2К). Рабочие давления от 240 до 420 бар.

Для газификации продуктов разделения воздуха и сжиженного природного газа компания MV&F производит атмосферные испарители высокого давления, как с естественной, так и с принудительной конвекцией воздуха, а так же электрические и паровые испарители высокого давления.

|

Дожимающий двухступенчатый компрессорный агрегат MV&F с двойным пневматическим поршнем, максимальное давление 1725 бар

Если для целей конкретного технологического процесса нужны более высокие значения давления сжатых газов, то здесь существуют два решения. Для задач с высокой производительностью типа закачки азота в пласты для повышения нефтеотдачи применяют многоплунжерные криогенные насосы, а для задач с малой производительностью применяют пневматические или пневмо-гидравлические дожимающие компрессорные агрегаты. Наша компания предлагает такие агрегаты собственного производства с рабочим давлением до 4100 бар. Они успешно эксплуатируются в различных отраслях промышленности в основном для научных исследований и испытаний.

Пропан, бутан и пропан-бутановые смеси широко используются в жилищно-коммунальном хозяйстве для автономного газоснабжения, нефтегазовой промышленности и газозаправочных станциях. Хранение и выдача сжиженных газов осуществляется в сосудах для пропан-бутана.

Саратовский резервуарный завод производит сосуды для хранения сжиженного газа СУГ (пропан-бутановой смеси) объемом от 4,2 м 3 до 200 м 3 . Они производятся как по типовым размерам, так и по индивидуальному заказу. По требованию Заказчика наши специалисты изготовят газгольдеры (второе название) любого размера, имеющими необходимую толщину стенок и с требуемым технологическим оборудованием.

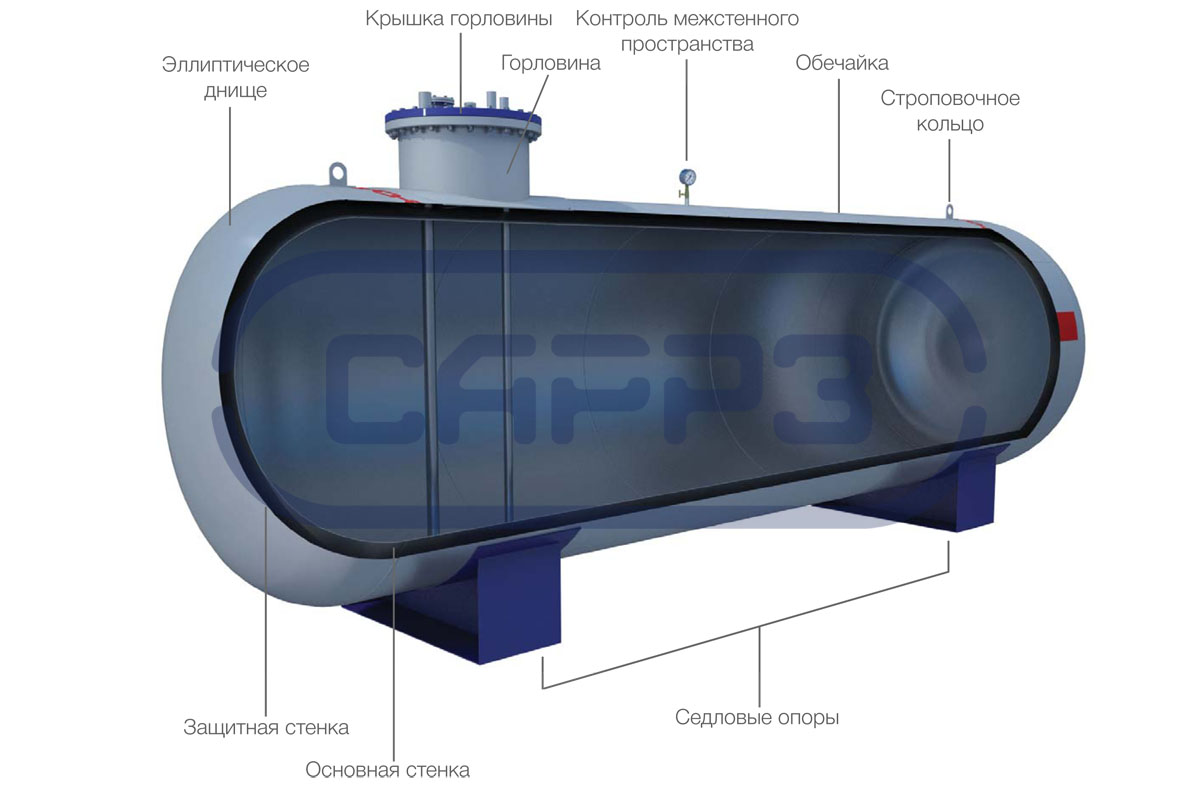

Конструкция сосудов для хранения сжиженных газов

Конструктивно они представляют собой горизонтальные цилиндрические емкости с эллиптическими днищами.

В зависимости от условий эксплуатации емкости для СУГ могут размещаться наземно или подземно.

Наземная установка газгольдеров производится на седловые опоры или площадки, конструкция которых регламентируется ОСТ 26-2091-93 «Опоры горизонтальных сосудов и аппаратов. Конструкция».

Устройство двустенных сосудов для сжиженного углеводородного газа

Возможно также изготовление двустенных сосудов для пропан-бутановых смесей, или, так называемых, «сосудов-в-сосуде». В них пространство между стенками заполняется жидкостью или азотом для дополнительной защиты от аварийных ситуаций и утечек хранимого продукта.

Следует отметить, что в них возможно хранение любых газов, упругость паров которых при определенной температуре (+50°С ) не превышает упругость паров пропан-бутана, а также легких фракций бензина.

Производство газгольдеров для сжиженного газа СУГ

Саратовский резервуарный завод имеет необходимые Сертификаты соответствия для изготовления сосудов для СУГ.

Они изготавливаются из сталей марок 09Г2С-6 (для температуры эксплуатации от -30°С до +50°С) и 09Г2С-8 (для эксплуатации при температуре -60°С до + 50°С).

Эллиптические днища изготавливаются в соответствии с ГОСТ 6533-78 «Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры». Они специально предназначены для емкостей, работающих под давлением, и представляют собой эллипс и цилиндрическую отбортованную или неотбортованную часть. В зависимости от диаметра и толщины металла они производятся или методом фланжирования (так называемой, холодной накаткой) или методом штамповки. Для ровного стыка со стенкой края обрабатываются плазменной резкой или шлифованием.

Штуцеры для присоединения технологического оборудования располагают на верхней части емкости. Дополнительно по требованию Заказчика емкости для СУГ могут комплектоваться лестницами, площадками, теплоизоляцией.

При проектировании и производстве емкостей для сжиженных газов, последние должны обеспечивать пожарную безопасность, то есть быть герметичными, которая также достигается за счет установки дополнительной запорно-предохранительной и регулирующей арматуры (клапанов, задвижек, кранов).

Защита поверхностей осуществляется путем нанесения гидроизоляционного слоя из композитных материалов на подземные сосуды СУГ и грунта и эмали серого цвета на наземные.

Производство наземных и подземных газгольдеров регламентируется государственными нормами и правилами:

Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением

ГОСТ Р 34347-2017 "Сосуды и аппараты стальные сварные. Общие технические условия"

ПБ 03-584-03 "Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных"

ФНиП "Правила безопасности для объектов, использующих сжиженные углеводородные газы" (Приказ № 558 от 21 ноября 2013 года)

Технические характеристики сосудов под давлением для хранения сжиженных углеводородных газов

Сосуды хранят пропан-бутановые смеси под давлением 1,6 МПа. Температура стенок должна быть в диапазоне от -60°С до +50°С. Если температура окружающей среды выходит за рамки требований, то устанавливается дополнительное технологическое оборудование для подогрева продукта.

Газгольдеры для хранения СУГ должны эксплуатироваться в климатических районах УХЛ и Т (умеренно-холодный и тропический) по ГОСТ 15150-69.

Сейсмичность районов эксплуатации не должна превышать 7 баллов (в соответствии с СНиП II-7-81). Их эксплуатация возможна в более сейсмоопасных районах. Соответствующие расчеты должны производиться и соответствовать требованиям вышеуказанных нормативных документов.

Все емкости для хранения пропан-бутана должны проходить государственную экспертизу на соответствие внешнего и внутреннего покрытия, на соответствие других параметров и характеристик соответствующим нормам, правилам и требованиям к объектам эксплуатации сжиженных углеводородных газов.

| Характеристики | СУГ-4,2 | СУГ-5 | СУГ-8 | СУГ-10 | СУГ-12 | СУГ-16 | СУГ-20 | СУГ-25 | СУГ-50 | СУГ-80 | СУГ-100 | СУГ-200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рабочий продукт | сжиженный углеводородный газ, пропан-бутан или другие газы с упругостью паров не более, чем у пропана | |||||||||||

| Номинальный объем, м 3 | 4,2 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 50 | 80 | 100 | 200 |

| Уровень налива, % | 85 | |||||||||||

| Полезный объем, м 3 | 3,6 | 4,25 | 6,4 | 8,5 | 10,2 | 13,6 | 17 | 21,25 | 42,5 | 68 | 85 | 170 |

| Способ размещения | наземный, подземный | |||||||||||

| Конструктивное исполнение | одностенные, двустенные | |||||||||||

| Днища | эллиптические | |||||||||||

| Давление рабочее, МПа | 1,6 | |||||||||||

| Давление расчетное, МПа | 1,8 | |||||||||||

| Давление пробное гидравлическое, МПа | 2,03 | |||||||||||

| Температура эксплуатации, ºС | -40. +45 | |||||||||||

| Основной материал | сталь 09Г2С | |||||||||||

| Толщина стали | 10-22 мм | |||||||||||

| Группа аппарата по ОСТ 26-291-94 | 1 | |||||||||||

| Класс опасности по ГОСТ 12.1.007-76 | 4 | |||||||||||

| Пожароопасность по ГОСТ 12.1.004-91 | да | |||||||||||

| Категория и группа взрывоопасности по ГОСТ 12.1.001-78 | IIa-Т3 | |||||||||||

| Антикоррозионная защита внешней поверхности подземных сосудов | антикоррозионная защита весьма усиленного типа оп ГОСТ 9.602-2016 "Сооружения подземные. Общие требования к защите от коррозии" | |||||||||||

| Установленный срок службы, лет | 20 | |||||||||||

| Наземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 1190 |

1600х 2900х 1990 |

1600х 4360х 1990 |

1600х 6100х 2110 |

1600х 6280х 2110 |

1600х 8250х 2110 |

1600х 9980х 2100 |

2000х 8120х 2320 |

2400х 11470х 2724 |

3000х 11500х 3510 |

3000х 14700х 3695 |

3400х 22900х 3910 |

| Подземного сосуда (диаметр Dхдлина Lх высота Н) | 1600х 2360х 2450 |

1400х 3456х 2620 |

1400х 5450х 2635 |

1600х 5450х 2500 |

1610х 6300х 2510 |

1600х 8400х 2510 |

1600х 9980х 2600 |

2000х 8104х 2877 |

2400х 10100х 3380 |

3000х 11500х 3910 |

3000х 14660х 4185 |

3400х 22900х 3910 |

| Масса подземных одностенных сосудов, кг | 1400 | 1800 | 2400 | 3100 | 3200 | 4000 | 4900 | 5620 | 9700 | 16900 | 21500 | 42200 |

| Масса наземных одностенных сосудов, кг | 1600 | 1700 | 2600 | 3000 | 3200 | 3800 | 5100 | 5620 | 10050 | 16750 | 21500 | 42200 |

| Масса подземных двустенных сосудов, кг | 2150 | 2300 | 4100 | 5350 | 6150 | 7650 | 9000 | 10600 | 16200 | 27200 | 35200 | 58300 |

| Масса наземных двустенных сосудов, кг | 2100 | 2200 | 4000 | 5200 | 6000 | 7500 | 8700 | 10600 | 16000 | 27000 | 35000 | 58300 |

Как заказать изготовление сосудов для хранения СУГ на Саратовском резервуарном заводе?

Для того, чтобы рассчитать и заказать сосуд для хранения сжиженных газов, Вы можете:

- позвонить нашим специалистам по телефону 8-800-555-9480

- прислать технические требования на электронную почту

- воспользоваться формой "Запрос цены", указать контактные данные, и наши специалисты свяжутся с Вами

Специалисты Завода предлагают комплексные услуги по строительству объектов нефтегазовой отрасли:

- выполняем инженерные изыскания и проектирование объектов

- изготовление металлоконструкций различного назначения

- доставку и монтаж изделий