Горячей объемной штамповкой называется процесс горячего деформирования, при котором течение металла ограничено полостью ручья штампа.

Течение металла происходит в результате силового воздействия машины-орудия через штамп на заготовку. При любом способе горячей объемной штамповки инструментом является штамп. Штамп состоит всегда из двух или более частей. Поверхности, по которым части штампа соприкасаются друг с другом, называются плоскостями разъема. На плоскостях разъема располагаются полости, являющиеся как бы отпечатком будущей поковки, которые называются ручьями. Нагретая до пластического состояния заготовка закладывается в ручей, когда штамп разомкнут. При сближении частей штампа металл заготовки начинает течь, заполняет ручей и принимает форму поковки. Поковки, полученные способом горячей объемной штамповки, имеют форму готовой детали с небольшими припусками на поверхностях, подлежащих механической обработке. Горячая объемная штамповка выгодна в условиях крупносерийного и массового производства и производится в кузнечных цехах.

Этот способ широко применяется для получения поковок самой различной формы массой от 0,5 до 350 кг, а на специализированном оборудовании можно получить поковки массой до 1 т.

Преимущества горячей объемной штамповки следующие:

1) однородность и точность поковок;

2) высокая производительность;

3) возможность получения поковок сложной конфигурации.

Главным недостатком процесса является высокая стоимость штампа.

Способом горячей объемной штамповки можно получать поковки из всех металлов и сплавов, обладающих пластичностью в горячем состоянии. Исходным материалом для горячей объемной штамповки сталей служит сортовой прокат круглого и квадратного поперечных сечений. В некоторых случаях применяются трубы. Используют также прессованные прутки из цветных металлов и сплавов. Прокат поступает в кузнечные цехи в виде прутков стандартной длины—3; 5; 7 м. Так как для каждой конкретной поковки необходимы заготовки определенной длины, прутки разрезают на части.

Горячая объемная штамповка подразделяется на различные виды в зависимости от типа штампа, типа оборудования, на котором она производится, от расположения заготовки в штампе и других факторов.

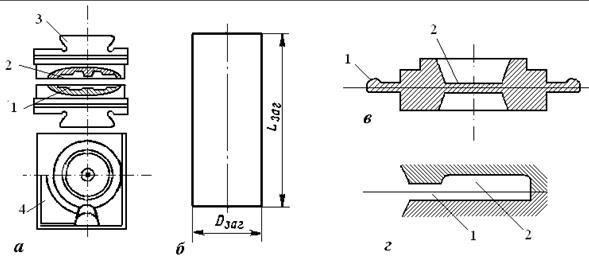

Основным фактором считается тип штампа, так как конструкция ручьев штампов определяет характер течения металла. В зависимости от типа штампа штамповка подразделяется на штамповку в открытых штампах (рис. 3.30), в закрытых (рис. 3.30, а) и в штампах для выдавливания (рис. 3.20, б).

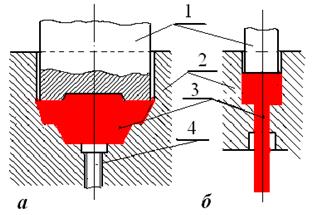

Штамповка в открытых штампах (см. рис. 3.30) идет с образованием на поковке облоя 1 (рис. 3.30, в). 06лоем называется дополнительный объем металла заготовки (рис. 3.30, б), вытесняемый в заключительной фазе процесса штамповки в облойную канавку (рис. 3.30, а, г), состоящую из узкого зазора — мостика и расширения — магазина (рис. 3.30, г). Облойная канавка располагается в плоскости разъема штампа по периметру ручья. Облой составляет в среднем 10… 20 % от массы поковки и является технологическим отходом, который удаляется после штамповки. Образование облоя идет по следующей схеме.

В средней стадии процесса штамповки по закону наименьшего сопротивления металл устремляется в кольцевой зазор, образованный мостиком канавки. Так как высота зазора очень мала (2—5 мм), металл быстро охлаждается и образует замкнутое кольцо, препятствующее вытеканию металла в магазин. При дальнейшем движении верхней части штампа вниз в ручье повышается давление металла и он заполняет все углы, а излишек металла вытесняется в облойную канавку, заполняет мостик и частично магазин. При штамповке в закрытом штампе (см. рис. 3.31, а) облойная канавка отсутствует, и штамповка называется безоблойной. В этом случае необходимо иметь точные и постоянные по размерам заготовки, иначе при недостатке металла не заполнятся углы ручья штампа, а при избытке размер поковки по высоте будет больше нужного.

Так как получение точных заготовок в условиях массового производства сопряжено с определенными трудностями, штамповка в закрытых штампах не нашла широкого применения. Штамповка на штампе для выдавливания (см. рис. 3.31, б) применяется преимущественно для изготовления грибовидных поковок. По схеме процесс похож на прессование, но отличается отсутствием отхода (при прессовании имеется пресс — остаток, при выдавливании он является частью детали) и малым рабочим ходом. От штамповки в закрытом штампе этот процесс отличается тем, что в штампе имеются одно или несколько сквозных отверстий для выдавливания металла, в то время как в закрытом штампе полости для выдавливания глухие (см. рис. 3.31, а). Неточности резки заготовки компенсируются в этом процессе увеличением допуска на длину отростка в нижней ее части.

В зависимости от количества ручьев в штампе различают штамповку в одноручьевых (см. рис. 3.31) и многоручьевых штампах ( см. ниже рис. 3.37).

В одноручьевых штампах штампуют поковки простой формы или заранее подготовленные заготовки на ковочных вальцах и другом оборудовании. В многоручьевых штампах штампуют поковки сложной формы, требующие перераспределения объемов металла заготовки. В зависимости от расположения заготовки в штампе различают штамповку плашмя и штамповку осадкой в торец. При штамповке плашмя ось заготовки располагают параллельно к торцу штампа. Это позволяет штамповщику перемещать заготовку из ручья в ручей придерживая ее клещами за клещевину в момент штамповки. При штамповке осадкой в торец (см. рис. 3.16 на стр. 48) ось заготовки параллельна направлению движения деформирующего инструмента.

В зависимости от типа оборудования различают горячую объемную штамповку на молотах; на кривошипных горячештамповочных прессах (КГШП); на горизонтально-ковочных машинах (ГКМ); на фрикционных прессах; на гидравлических прессах и на специальных машинах (ковочных вальцах, горизонтально-гибочных машинах, ротационно-ковочных машинах, электровы садочных машинах и т. п.).

Последнее изменение этой страницы: 2016-08-15; Нарушение авторского права страницы

Технология конструкционных материалов — дисциплина о способах обработки конструкционных материалов, применяемых во всех хозяйственных отраслях.

Предмет включает в себя совокупность методов обработки, изготовления, изменения состояния, свойств, форм, сырья, материала осуществляемых в процессе производства.

Обработка давлением, основана на способности металлов, необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением — прогрессивный экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращения трудоемкости последующей обработки резанием и уменьшение себестоимости продукции.

Штамповка — способ обработки давлением металлов, при котором форма и размеры изделия определяются конфигурацией инструмента штампа. Различают штамповку объемную и листовую; Объемная штамповка — один из основных видов обработки металлов давлением горячую и холодную; прессовую и молотовую.

Объемная штамповка является прогрессивным видом металлообрабатывающей промышленности, позволяющей значительно сократить расход металла при производстве деталей машин, устройств и приборов, а также повысить их качество. Поэтому штамповочное производства — одно из основных производств, обеспечивающих изготовление заготовок и деталей. Объемной штамповкой получают заготовки и детали массой от десятков граммов до сотен тон самых различных, габаритных размеров. Детали, полученные штамповкой, отличаются высокой прочностью и ударной вязкостью. Поэтому ответственные детали машин изготовляют с применением этого вида обработки давлением.

Объемная горячая штамповка характеризуется высокой производительностью.

Основная задача горячей штамповки, как и других видов обработки,- формоизменение заготовки с максимальным приближением ее формы к форме готовой детали. Это формоизменение обусловлено пластичностью металлов, то есть их способностью формоизменяться без разрушения.

Объемная горячая штамповка на прессах, молотах и других машинах, устанавливаемых в отдельных зданиях или помещениях, которые называют кузнечно-штамповочными цехами. Также есть заводы, которые в основном состоят из кузнечно-штамповочных цехов. Это кузнечно-штамповочные заводы, выпускающие заготовки, и из которых затем на станках получают детали машин.

Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа. Полость штампа, которую заполняет металл при штамповке, называют ручьем.

Объемная штамповка наиболее эффективна при крупно серийном и массовом изготовлении поковок. По сравнению с ковкой штамповка позволяет получать с большей производительностью и меньшим расходом металла поковки более сложной формы с лучшим качеством поверхности. Припуски и допуски на штамповочные поковки в 2 — 4раза меньше, чем на кованные. Обычно масса штампованных поковок не превышает 300кг, в отдельных случаях штампуют поковки массой до 5тонн.

По способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах и закрытых штампах.

Открытыми называют штампы, в которых вдоль всего внешнего контура штамповочного ручья в плоскости разъема сделана заусенечная канавка. Она имеет при штамповке следующее назначение во первых, в нее вытекает избыточный объем металла заготовки; во вторых, при соударении верхней и нижней половин штампа заусенец, находящийся в канавке, предохраняет их от жесткого удара, что способствует продлению срока службы штампа; в третьих, мостик заусенечной канавки в виде узкой щели создает в конце штамповки большое сопротивление течению металла, чем способствует лучшему заполнению ручья штампа. Этому же способствует и быстрое остывание заусенца.

Для штамповки в открытых штампах характерны следующие особенности: объем металла заготовки, находящегося в ручье, непостоянен, при штамповке часть металла вытесняется в заусенец; по месту обрезки заусенца у поковки волокна металла оказываются перерезанными; объем заготовки на поковку всегда больше на величину объема заусенца; особых требований к точности заготовки по объему не предъявляется.

Закрытыми называются штампы, в которых металл заготовки деформируется в замкнутой полости. Штамповку в них выполняют бес заусенец. Для штамповки в таких штампах характерны следующие особенности: заготовка должна быть достаточно точной по объему, поскольку заусенец не предусматривается; макро структура поковок весьма благоприятна, так как процесс формирования поковки в полости штампа протекает так, что волокна обтекают ее контур и после нигде не перерезаются. Расход металла при штамповки в закрытых штампах меньше, чем в открытых.

В зависимости от сложности формы поковки для ее изготовления применяют либо одноручьевую штамповку, выполняемую в штампе с одним ручьем, либо многоручьевую штамповку, выполняемую последовательно в штампе, имеющем несколько ручьев. Обработку заготовки в одном ручье штампа называют переходом. Чем сложнее поковка по форме и чем больше она отличается от формы заготовки, тем большее число ручьев в штампах и переходов штамповки требуется для ее изготовления.

Заготовительные ручьи предназначены для перераспределения металла заготовки с целью приближения ее формы к форме штамповочной поковки.

Ручьи для получения окончательно оформленной поковки называют штамповочными. Их делят на ручьи предварительной и окончательной штамповки. Предварительный или черновой ручей служит главным образом для повышения стойкости окончательного ручья. Ручей окончательной штамповки, или чистовой ручей соответствует размерам горячей поковки. Поскольку штамповка в окончательном ручье требует наибольшего усилия, чем в остальных ручьях, его располагают обычно в плоскости штампа, с целью предохранения от поломки самого штампа и оборудования на котором он установлен. Для штамповки используют сортовой и периодический прокат, заготовки, подготовленные вальцовкой или ковкой.

Технологический процесс изготовления штампованной поковки состоит в общем случае из следующих основных операций: разделки проката на мерные заготовки, нагрева, штамповки, обрезки заусенца, термической обработки, чистки от окалины, правки, калибровки. Проектирование технологического процесса штамповки включает выбор способа штамповки, составление чертежа поковки, выбор перехода штамповки, определение мощности штамповочного оборудования (массу подающих частей молота или усилий пресса), конструирование штампов, выбор способа и разработку режимов нагрева, определение видов отделочных операций и техника — экономического процесса.

Чертеж поковки составляют по чертежу детали в последовательности: выбирают поверхность разъема штампов, то есть решают вопрос о том, какая часть поковки будет находиться в верхней или нижней части штампа по ГОСТ 7505 — 74 — Назначают припуски, штамповочные уклоны, допуски, напуски, радиусы закруглений; указывают основные технические условия на поковку.

Сущность процесса и способы объемной штамповки

Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалом рабочей полости штампа, называемой ручьем.

Объемная штамповка наиболее эффективна при крупносерийном и массовом изготовлении поковок. По сравнению с ковкой штамповка позволяет получать с большей производительностью и меньшим расходом металла поковки, имеющая более сложную форму и более высокое качество поверхности. Припуски и допуски на штампованные поковки в 2. 4 раза меньше, чем на кованые. Обычно масса штампованных поковок не превышает 300 кг, в отдельных случаях штампуют поковки массой до 5 т.

Но способу изготовления поковок горячую объемную штамповку разделяют на штамповку в открытых штампах (рис. 4.25, а) и штамповку в закрытых штампах (рис. 4.25, б).

Открытыми называют штампы, в которых вдоль всего внешнего контура штамповочного ручья в плоскости разъема сделана заусеиеч- ная канавка. Она имеет при штамповке следующее назначение: во-первых, в нее вытекает избыточный объем металла заготовки; во-вторых, при соударении верхней и нижней половин штампа заусенец, нахо-

Рис. 4.25. Штамповка в открытом штампе (а), закрытом штампе (6) и штампованная поковка с заусенцем (в):

I-I — плоскость разъема; 1 — заусенец (облой); 2 — штамповочные уклоны; 3 — припуски; 4 — закругления; 5 — перемычка; 6 — тело поковки; 7 — контур

дящийся в канавке, предохраняет их от жесткого удара, что способствует продлению срока службы штампа; в-третьих, мостик заусенеч- ной канавки в виде узкой щели создает в конце штамповки большое сопротивление течению металла, что приводит к лучшему заполнению ручья штампа. Этому же способствует и быстрое остывание заусенца.

Для штамповки в открытых штампах характерны следующие особенности: объем металла заготовки, находящегося в ручье, непостоянен, при штамповке часть металла вытесняется в заусенец; по месту обрезки заусенца у поковки волокна металла оказываются перерезанными; объем заготовки на поковку всегда больше на величину объема заусенца; особых требований к точности заготовки по объему не предъявляется.

Штампы, в которых металл заготовки деформируется в замкнутой полости (рис. 4.25, 6) называют закрытыми. Заусениц в них отсутствует. Штамповка в таких штампах характеризуется следующими особенностями: заготовка должна быть достаточно точной по объему, так как заусенец не предусматривается; макроструктура поковок весьма благоприятна, поскольку процесс формирования поковки в полости штампа протекает так, что волокна обтекают ее контур и после нигде не перерезаются. Расход металла при штамповке в закрытых штампах меньше, чем в открытых.

В зависимости от сложности формы поковки для ее изготовления применяют либо одноручъевую штамповку, выполняемую в штампе с одним ручьем, либо многоручьевую штамповку, выполняемую последовательно в штампе, имеющем несколько ручьев.

Обработку заготовки в одном ручье штампа называют переходом. Чем сложнее поковка по форме и чем больше она отличается от формы заготовки, тем большее число ручьев в штампах и переходов штамповки требуется для ее изготовления.

Ручьи в штампах разделяют на заготовительные — предназначенные для перераспределения металла заготовки с целью приближения ее формы к форме штампованной поковки и штамповочные — предназначенные для получения окончательно оформленной поковки. Штамповочные ручьи, в свою очередь, делят на ручьи предварительной и окончательной штамповки. Ручей предварительной, или черновой, штамповки служит главным образом для повышения стойкости окончательного ручья. Ручей окончательной штамповки, или чистовой, соответствует размерам горячей поковки. Поскольку штамповка в чистовом ручье требует большего усилия, чем в остальных ручьях, его располагают обычно в центре плоскости штампа с целью предохранения от поломки самого штампа и оборудования, па котором он установлен. Для штамповки используют сортовой и периодический прокат, заготовки, подготовленные вальцовкой или ковкой.

Технологический процесс изготовления штампованной поковки состоит в общем случае из следующих основных операций: разделки проката на мерные заготовки, нагрева, штамповки, обрезки заусенца, термической обработки, очистки от окалины, правки, калибровки.

Проектирование технологического процесса штамповки включает выбор способа штамповки, составление чертежа поковки, выбор переходов штамповки, определение мощности штамповочного оборудования (массы падающих частей молота или усилия пресса), конструирование штампов, выбор способа и разработку режимов нагрева, определение вида отделочных операций и технико-экономических показателей разработанного процесса.

Чертеж поковки составляют по чертежу готовой детали в определенной последовательности: выбирают поверхность разъема штампов, т.е. решают вопрос о том, какая часть поковки будет находиться в верхней или нижней части штампа; по ГОСТ 7505-74 назначают припуски, допуски, напуски, штамповочные уклоны, радиусы закруглений; указывают основные технические условия на поковку.

Штамповочные уклоны (рис. 4.25, в) в виде напусков делают па поковках для облегчения их выемки из штампов. Максимально допустимые уклоны для наружных плоскостей не должны превышать 5. 7°, а для внутренних — 10°. Эта разница объясняется тем, что в процессе остывания наружные поверхности поковки отходят от стенок штампа, а внутренние — охватывают его выступы. Для лучшего заполнения металлом углов поковок и уменьшения износа штампов переходы их поверхностей скругляют радиусами.