1.1.1 . По конструктивному исполнению:

1.1.2 . По присоединительной резьбе входного штуцера:

— тип 1 — с резьбой W 19,2;

— тип 2 — с резьбой W 27,8;

— тип 3 — с резьбой М22×1,5 — 6 g .

2.1 . Устройства должны изготовляться:

— клапаны типов 1 и 2 — для баллонов вместимостью 5,0, 12,0, 27,0 л; типа 3 — для баллонов вместимостью 5,0, 12,0 л;

— вентили типов 1 и 2 — для баллонов вместимостью 5,0, 12,0, 27,0, 50,0 л.

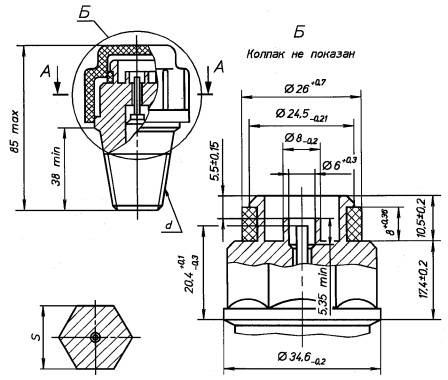

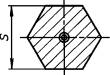

2.2 . Основные параметры и размеры устройств должны соответствовать указанным в таблицах 1 — 3 и на рисунках 1 и 2 .

1 Массовый расход газа при давлении на устройстве 1 МПа, кг/мин, не менее

2 Масса, кг, не более

Пример условного обозначения устройств:

клапана (К) баллона (Б) типа 2:

КБ-2 ГОСТ 21804-94

вентиля (В) баллона (Б) типа 1:

ВБ-1 ГОСТ 21804-94

Номинальный диаметр резьбы d , мм

Размер S «под ключ», мм

** Резьба по ГОСТ 16093 1) .

1) С 1 июля 2005 г. действует ГОСТ 16093-2004 .

Колпак не показан

Примечание — Рисунок не определяет конструкцию.

Номинальный диаметр резьбы d , мм

Размер S «под ключ», мм

* Размеры для справок.

Примечание — Рисунок не определяет конструкцию.

3.1 . Устройства должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

3.2 . Номинальные значения климатических факторов:

— для эксплуатации в рабочем состоянии — по ГОСТ 15150 для климатического исполнения У2, но при этом нижнее значение температуры окружающего воздуха минус 40 °С;

— для эксплуатации в нерабочем состоянии (хранение и транспортирование при перерывах в работе) — по ГОСТ 15150 для климатического исполнения У2.

3.3 . Корпус устройств следует изготовлять из латуни по ГОСТ 15527 и ГОСТ 17711 . Прокладку в заглушке следует изготовлять из резины или паронита.

Детали из неметаллических материалов, соприкасающиеся с паровой фазой сжиженных углеводородных газов, должны быть стойкими к их воздействию. Изменение массы материалов по отношению к исходной не должно превышать 10 %, а проницаемость ** , в том числе после «ускоренного старения», — не более 0,005 г/ч.

Твердость по Шору А для деталей из резины после «ускоренного старения» не должна измениться более чем на 5 единиц.

3.4 . Устройства должны быть прочными и герметичными.

3.5 . Устройства должны быть прочными при завинчивании в горловину баллона. Момент силы завинчивания в горловину баллона должен быть:

— для устройств типа 1 — (160 ± 30) Н · м;

— для устройств типа 2 — (220 ± 40) Н · м.

3.6 . Момент силы на маховике для герметичного закрывания вентиля должен быть не более 4,7 Н · м.

3.7 . Шток клапана должен перемещаться без заеданий на величину (5 ± 1) мм.

3.8 . На маховике вентиля должна быть нанесена стрелка направления вращения и надписи: по часовой стрелке — «Закрыто», против часовой стрелки — «Открыто». Допускается выполнять надписи сокращенно: «Откр.» и «Закр.».

3.9 . Расходный штуцер вентиля должен быть снабжен металлической заглушкой с прокладкой. Заглушка должна иметь метку левой резьбы.

3.10 . Расходный штуцер клапана (верхняя часть клапана) должен быть снабжен колпаком.

3.11.1 . Показатели надежности устройств должны соответствовать указанным в таблице 4 .

1. Наработка до отказа, циклов, не менее

2. Среднее время восстановления работоспособного состояния, мин, не более

3. Средний срок службы, лет, не менее

Критерии отказа устройств — нарушение герметичности (старение и износ уплотнителей). Критерий предельного состояния устройств — износ резьб.

3.12 . Устройства должны выдерживать транспортную тряску при средней перегрузке 2,4 g и частоте 120 ударов в минуту.

3.13.1 . В комплект устройства должны входить:

— заглушка (для вентилей) — 1 шт.;

— колпак (для клапанов) — 1 шт.;

— паспорт по ГОСТ 2.601 — 2 шт. на каждое грузовое место.

3.14.1 . На устройстве должна быть нанесена маркировка, содержащая:

1 ) рабочее давление (Р) в МПа;

2 ) товарный знак предприятия-изготовителя;

3 ) условное обозначение устройства без обозначения стандарта;

4 ) две цифры месяца и две последние цифры года выпуска;

5 ) знак соответствия для сертифицированных устройств.

Маркировка должна быть выполнена способом, обеспечивающим четкость и долговечность в течение срока службы устройств.

3.14.2 . Транспортная маркировка груза — по ГОСТ 14192 с нанесением манипуляционного знака «Верх».

3.15.1 . Каждое устройство должно быть обернуто в противокоррозионную бумагу по ГОСТ 16295 и уложено в дощатый ящик типа П-2 по ГОСТ 2991 , предварительно выложенный внутри противокоррозионной бумагой по ГОСТ 16295 или битумированной бумагой по ГОСТ 515 .

Паспорт должен быть вложен в бумажный пакет или завернут в бумагу по ГОСТ 8828. Допускается применять другие упаковочные материалы и тару, обеспечивающие сохранность устройств.

3.15.2 . Масса брутто грузового места должна быть не более 40 кг.

4.1 . Для проверки соответствия устройств требованиям настоящего стандарта следует проводить испытания:

4.2 . Приемосдаточным испытаниям следует подвергать каждое устройство на соответствие требованиям 3.1 , 3.4 , 3.6 , 3.7 , 3.8 , 3.9 , 3.10 , 3.13.1 , 3.14.1 , 3.14.2 (каждое грузовое место), 3.15.1 , 3.15.2 (одно грузовое место на каждый тип упаковки).

Результаты приемосдаточных испытаний должны быть отражены в сопроводительной документации (отметка ОТК).

4.3 . Квалификационные испытания следует проводить не менее чем на семи устройствах из числа прошедших приемосдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме 3.11.1 (таблица 4 , показатель 3).

4.4 . Периодические испытания следует проводить не реже одного раза в год не менее чем на семи устройствах из числа прошедших приемосдаточные испытания на соответствие всем требованиям настоящего стандарта, кроме 3.11.1 (таблица 4 , показатели 2 и 3), 3.14.2 , 3.15.1 , 3.15.2 .

Результаты испытаний являются окончательными.

4.5 . Типовые испытания проводят при изменении конструкции материалов, влияющих на параметры и требования, установленные настоящим стандартом. Типовым испытаниям следует подвергать не менее семи устройств на соответствие тем требованиям настоящего стандарта, на которые могли повлиять внесенные изменения.

4.6 . Испытания на надежность 3.11.1 (таблица 4 , показатели 2 и 3) следует проводить не реже одного раза в пять лет на семи устройствах, начало отсчета — с момента проведения квалификационных испытаний.

4.7 . Сертификационные испытания следует проводить не менее чем на семи устройствах из числа прошедших приемосдаточные испытания на соответствие обязательным требованиям настоящего стандарта.

Сертификационные испытания проводят при сертификации устройств.

4.8 . Результаты квалификационных, периодических, типовых и сертификационных испытаний, а также испытаний на надежность должны быть оформлены протоколом.

При проведении испытаний должны быть использованы следующие средства измерений и контроля:

— термометр с погрешностью измерения ± 1 °С для измерения температуры воздуха в помещении;

— манометры класса точности 1,5 с верхними пределами измерений, МПа:

— 0,16 — при определении массового расхода воды;

— 0,6 — при испытании клапана на герметичность;

— 1,6 — при определении массового расхода газа;

— 2,5 — при испытании устройств на герметичность;

— 4,0 — при испытании устройств на прочность для измерения давлений;

— весы с погрешностью взвешивания:

± 0,001 г для измерения массы неметаллических деталей,

± 5 г для измерения массы устройства,

± 50 г для измерения массы воды при определении расхода весовым методом;

— ключ тарированный с погрешностью измерения ± 10 Н · м для измерения момента силы завинчивания запорного устройства в горловину баллона;

— устройство с погрешностью измерения ± 2 % для измерения момента силы герметичного закрывания вентиля;

— психрометр аспирационный с погрешностью измерения ± 4 % для измерения относительной влажности воздуха в помещении;

— приспособление для испытания материалов на проницаемость;

— твердомер с погрешностью измерения ± 1 % для измерения твердости материалов;

— средства измерения для контроля линейных размеров, обеспечивающих указанную точность;

— стенд специальный для испытания на транспортную тряску.

Допускается применять другую аппаратуру, обеспечивающую указанную точность.

5.2 . Условия проведения испытаний

5.2.1 . Испытания следует проводить при следующих условиях:

относительная влажность воздуха в помещении, % 45 — 80.

5.3.1 . Проверку по 2.2 (таблица 1 , параметр 1) проводят смесью пропан-бутан технической зимней, подаваемой через расходный штуцер устройства с постоянным давлением, равным (1 ± 0,1) МПа, не менее 2 мин.

При испытании маховик вентиля должен находиться в положении «Открыто», а шток клапана должен быть перемещен из положения «Закрыто» на (2 ± 0,3) мм.

Устройства считают выдержавшими испытания, если массовый расход составляет:

— для клапанов, не менее:

— типов 1 и 2 — 8,5 кг/мин;

— типа 3 — 5,0 кг/мин;

— для вентилей, не менее:

— типов 1 и 2 — 12,8 кг/мин.

Допускается проводить испытания водой с постоянным давлением, равным (0,1 ± 0,01) МПа. Устройства считают выдержавшими испытания, если массовый расход составляет:

— для клапанов, не менее:

— типов 1 и 2 — 5,7 кг/мин;

— типа 3 — 3,3 кг/мин;

— для вентилей, не менее:

— типов 1 и 2 — 9,2 кг/мин.

5.3.2 . Испытание на воздействие климатических факторов ( 3.2 ) следует проводить в такой последовательности:

— для эксплуатации в рабочем состоянии:

— устройства помещают в климатическую камеру, выдерживают при температуре плюс 45 °С в течение 4 ч и в камере проводят испытания на герметичность (5.3.5). Затем устройства выдерживают в камере при температуре минус 40 °С в течение 4 ч и в камере проводят испытания на герметичность (5.3.5);

— для эксплуатации в нерабочем состоянии:

— устройства помещают в климатическую камеру и выдерживают при температуре минус 60 °С в течение 4 ч. После извлечения из камеры устройства выдерживают в условиях, установленных в 5.2.1 в течение 2 ч, после чего проводят испытания на герметичность (5.3.5).

5.3.3 . Проверку материалов по 3.3 следует проводить по сертификатам.

Стойкость деталей из неметаллических материалов следует определять по ГОСТ 9.030, погружая предварительно взвешенные детали в жидкий пентан на 24 ч. После извлечения из пентана образцы просушиваются в течение 1 мин и взвешиваются, затем остаются на открытом воздухе в течение 24 ч и повторно взвешиваются. Изменение массы материалов по отношению к исходной не должно превышать 10 %.

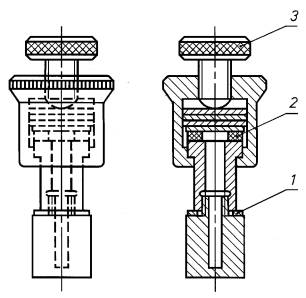

Для испытания на проницаемость необходимо: из листа испытуемого материала в состоянии поставки вырезать прокладку внутренним диаметром 8 мм, наружным диаметром 19 мм, а из формируемых материалов изготовить прокладку внутренним диаметром 8 мм, наружным диаметром 19 мм с толщиной, соответствующей толщине детали. Прокладки должны быть изготовлены изготовителем продукции с сохранением технологических параметров. Затем прокладка сжимается в приспособлении (рисунок 3), предварительно заполненном 0,5 г жидкого пентана, не более чем на 20 % своей толщины. Приспособление взвешивается и оставляется на открытом воздухе при температуре (25 ± 10) °С. Следующее взвешивание проводится через 24 ч. Проницаемость материалов прокладок в граммах в час по пентану определяется с точностью до третьего десятичного знака.

Испытание на проницаемость после «ускоренного старения» проводят следующим образом: приспособление с испытуемой прокладкой следует опорожнить от пентана через нижнюю пробку и поместить в сушильную камеру при температуре (110 ± 5) °С в течение семи дней, после чего провести повторное испытание на проницаемость при условиях, описанных выше.

Рисунок 3 — Приспособление для испытания материалов на проницаемость

Испытание на твердость по Шору А для деталей из резины следует проводить по ГОСТ 263 на образцах из материалов до и после «ускоренного старения». «Ускоренное старение» проводится в сушильной камере при температуре (110 ± 5) °С в течение семи дней.

Образцы изготавливаются изготовителем устройств из листовых и формируемых материалов с сохранением технологических параметров. Толщина образцов не менее 2 мм, диаметр не менее 32 мм.

5.3.4 . Для проверки прочности ( 3.4 ) устройства подвергают гидравлическим испытаниям (водой) давлением (2,5 +0,2 ) МПа, приложенным со стороны входного штуцера, при открытом положении штока с закрытым расходным штуцером.

При испытаниях штуцер вентиля закрывают заглушкой.

При гидравлических испытаниях следует удалить воздух из внутренних полостей устройств, а после испытаний удалить воду.

Продолжительность испытаний вентилей не менее 1 мин, клапанов — не менее 30 с.

Пропуск воды или потение через металл и уплотнения не допускается.

Допускается проводить проверку вентилей на прочность пневматическим давлением (2,5 +0,2 ) МПа при соблюдении мер безопасности.

5.3.5 . Для проверки герметичности ( 3.4 ) устройства подвергают пневматическим испытаниям воздухом, подаваемым со стороны входного штуцера. Для проведения испытания устройства погружают в воду. Допускается при испытании клапана заполнять водой полость его расходного штуцера.

Вентили должны быть испытаны давлением (1,6 +0,1 ) МПа в закрытом положении вентиля при открытом расходном штуцере и в открытом положении вентиля при закрытом расходном штуцере. При испытаниях вентиль закрывают с приложением момента силы не более 4,7 Н · м (3.6).

Клапаны должны быть испытаны давлением (1,6 +0,1 ) МПа и (0,05 ± 0,004) МПа при закрытом положении штока с открытым расходным штуцером, а при квалификационных, периодических, сертификационных и типовых испытаниях дополнительно давлением (0 ,3 +0,02 ) МПа — при открытом положении штока с закрытым расходным штуцером. Расходный штуцер клапана закрывают приспособлением, которое должно открыть шток и деформировать уплотнительное кольцо по высоте на величину (1,5 ± 0,5) мм. Геометрия и размеры элемента приспособления, деформирующего уплотнительное кольцо, должны соответствовать регулятору давления.

Перед испытанием клапан проверяют на соответствие требованиям 3.7 перемещением штока клапана на величину (5 ± 1) мм с последующим свободным возвращением его в исходное положение.

Продолжительность испытаний устройств не менее 30 с.

Утечка воздуха не допускается.

5.3.6 . Проверку прочности устройств ( 3.5 ) осуществляют при их завинчивании в горловину баллона моментом силы: для устройств типа 1 — (190 +10 ) Н · м, для устройств типа 2 — (260 +20 ) Нм. Завинчивание устройств производится на свинцовом глете по ГОСТ 5539 или на свинцовом сурике по ГОСТ 19151 , разведенных натуральной олифой по ГОСТ 7931 .

После вывинчивания корпус не должен иметь видимых деформаций, а устройство должно быть проверено по методике 5.3.4, 5.3.5.

5.3.7 . Проверку устройств на надежность ( 3.11.1 ) следует проводить по методике РД 51-02-109-88 «Устройства запорные баллонов для сжиженных углеводородных газов на Ру до 1,6 МПа. Методы испытаний на надежность», утвержденной в установленном порядке.

5.3.8 . Испытания на транспортную тряску ( 3.12 ) следует проводить следующим образом: устройства в закрытом состоянии (7 штук), упакованные согласно 3.15 , плотно укладываются в специальную тару, которая крепится на платформе испытательного стенда. Продолжительность испытаний 30 мин. После испытаний необходимо провести проверку устройств на герметичность.

5.3.9 . Проверку устройств по пунктам 2.1 , 3.8 , 3.9 , 3.10 , 3.13.1 , 3.14.1 , 3.14.2 , 3.15.1 следует проверять визуально.

5.3.10 . Проверку устройств по 2.2 (таблица 1 , параметр 2), 3.1 , 3.15.2 следует проверять с помощью измерительного инструмента.

6.1.1 . Устройства следует транспортировать всеми видами транспорта в крытых транспортных средствах в соответствии с Правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление упакованных устройств должно соответствовать техническим условиям погрузки и крепления грузов, утвержденным МПС.

6.1.2 . При транспортировании железнодорожным транспортом устройства, упакованные в ящики, формируют в пакеты. Масса брутто не более 1 т. Габаритные размеры пакетов — по ГОСТ 24597 . Пакеты устанавливают на поддоны по ГОСТ 9078 или по ГОСТ 9570 и скрепляют одноразовыми средствами скрепления по ГОСТ 21650 , металлической лентой по ГОСТ 3560 , или по ГОСТ 6009 , или по ГОСТ 503 .

Допускается перевозка без формирования в пакеты.

6.2.1 . Хранение и транспортирование устройств — по группе 5 (ОЖ 4) ГОСТ 15150 .

7.1 . При эксплуатации устройств должны соблюдаться требования «Правил безопасности в газовом хозяйстве» и «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

8.1 . Предприятие-изготовитель гарантирует соответствие устройств требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, эксплуатации и хранения.

8.2 . Гарантийный срок эксплуатации устройств — три года со дня ввода в эксплуатацию. Гарантийный срок хранения — два года со дня выпуска.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| 410 руб. | розничная цена |

Вентили ВБ-2 соответствуют требованиям ГОСТ 21804-94 «Устройства запорные баллонов для сжиженных углеводородных газов на давление до 1,6 МПа». В целях безопасности вентиль ВБ-2 снабжается алюминиевой заглушкой с прокладкой, исключающей утечку горючего газа при транспортировании, хранении и перерывах в работе.

Вентиль ВБ-2 для углеводородных газов

Масса, кг, не более 0,32

Наибольшее рабочее давление, МПа (кгс/см2) 1,6 (16)

Габаритные размеры, мм, не более 105Х62Ø54

Массовый расход газа при давлении 1МПа, кг/мин, не менее 12,8

Присоединительные размеры:

-на выходе СП 21,8- 14

ниток на 1" левая

-для установки на баллон – коническая резьба ГОСТ 9909 W27,8

Вентиль — это запорное устройство, служащее для наполнения баллонов газом, подачи газа в горелку или резак и позволяющее сохранять в баллоне сжатые и сжиженные газы.

Вентили разделяются на баллонные и рамповые. Принцип работы баллонных вентилей одинаков, однако они различаются между собой материалом, из которого они изготовлены, присоединительной резьбой и способом уплотнения. Вентили разделяются по роду газа.

Кислородные вентили. Вентили для кислородных баллонов изготовляют из латуни, так как сталь сильно коррозирует в среде сжатого кислорода. Маховики и заглушки можно изготовлять из стали, алюминиевых сплавов и пластмасс.

При работе все детали кислородного вентиля должны быть тщательно обезжирены, так как загрязнение их жирами и маслами недопустимо.

Ацетиленовые вентили. Вентиль ацетиленового баллона изготовляется из стали. Применение сплавов меди с содержанием ее более 70% недопустимо, так как при контакте с ацетиленом возникает взрывоопасная ацетиленистая медь.

Ацетиленовый вентиль имеет отличную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны.

Нормы, предъявляемые к материалу газоредуктора и регулятора остаточного давления, те же, что и к материалу для баллонного вентиля, но испытательное давление может быть снижено до 15 ат ввиду того, что рабочее давление в них значительно ниже.

Вентиль ВБ-2 ГОСТ 21804-94

Вентили ВБ-2 соответствуют требованиям ГОСТ 21804-94 «Устройства запорные баллонов для сжиженных углеводородных газов на давление до 1,6 МПа». В целях безопасности вентиль ВБ-2 снабжается алюминиевой заглушкой с прокладкой, исключающей утечку горючего газа при транспортировании, хранении и перерывах в работе.

Вентиль ВБ-2 для углеводородных газов

| Масса, кг, не более | 0,32 |

| Наибольшее рабочее давление, МПа (кгс/см2) | 1,6 (16) |

| Габаритные размеры, мм, не более | 105Х62Ø54 |

| Массовый расход газа при давлении 1МПа, кг/мин, не менее | 12,8 |

| Присоединительные размеры: | |

| -на выходе | СП 21,8- 14 ниток на 1" левая |

| -для установки на баллон – коническая резьба ГОСТ 9909 | W27,8 |

В случае заинтересованности, Вы можете связаться с нами по следующим контактам: