Качество получаемой извести характеризуется её активностью, которая определяется суммарным содержанием в ней оксидов кальция и магния. Активность извести равная, например 85%, означает, что в ней содержится 85 мас% СаО и MgO способных к гидратации, а остальные 15% составляют различные примеси и неразложившийся СаСО3. Чем выше активность извести, тем лучше её вяжущие свойства и тем меньше требуется такой извести для приготовления строительного раствора.

По ГОСТ строительная воздушная известь подразделяется на три сорта (1, 2 и 3-й) для негашёной извести и на два сорта — для гашёной извести. Активность негашёной извести без добавок для 1, 2, и 3 сортов должна составлять не менее 90, 80 и 70%, соответственно; для 1 и 2 сортов негашёной извести с добавками — не менее 64 и 52%, соответственно. Содержание непрогасившихся зёрен для 1, 2 и 3-го сортов негашёной извести должно быть соответственно не более 7,10 и 12%.

В гашёной извести без добавок содержание CaO+MgO (в пересчёте на сухое вещество) должно быть для 1 и 2 сортов не менее 67 и 60%, а для гашёной извести с добавками — не менее 50 и 40%, соответственно.

Негашёная известь (особенно мягко обожжённая) размалывается достаточно легко ГОСТ ограничивает остаток на ситах № 02 и № 008, соответственно, не более 1 и 10%. Обычно заводы выпускают продукт с остатком на сите № 008 от 2 до 7%, что соответствует удельной поверхности 350-500 м2/кг.

Важнейшее свойство извести — обеспечивать высокую пластичность растворных смесей, что объясняется способностью частиц СаО, удерживать на своей поверхности адсорбционные слои воды, уменьшающие трение между ними. Вследствие этого известковый раствор обладает высокой удобоукладываемостью, он легко и равномерно распределяется тонким слоем на поверхности кирпича или бетона и хорошо сцепляется с ними, а также заполняет все трещины и каверны. Это свойство известкового теста позволяет использовать его в качестве пластификатора, например, в цементных растворах. Чем активнее известь и полнее она гасится, тем выше её пластичность.

Известковые растворы должны обладать равномерностью изменения объема при твердении. Гашение пережженных частиц в уже упрочнившемся тесте происходи медленно, и эхо может привести к образованию трещин.

Известковые растворы вполне воздухостойкие материалы. При воздушно-сухом режиме создаются благоприятные условия для их упрочнения за счёт испарения влаги, а также карбонизации. Во влажных условиях известковые растворы размокают, и при этом снижается или совершенно теряется их прочность — строительная известь является типичным воздушным вяжущим веществом.

Прочность воздушной извести не нормируется стандартом. Прочность гидратной извести-пушонки, а также известкового теста обычно невелика и составляет примерно 0,5-1,0 МПа через 28 суток твердения. Молотая негашёная известь отличается более высокой прочностью -1-5 МПа через 28 суток.

Молотая негашёная известь заметно отличается от гашёной извести и по ряда других свойств. Строительные растворы на негашёной молотой извести становятся удобоукладываемыми при значительно меньшем количестве воды, чем растворы на гашёной извести-пушонке или известковом тесте. Они обладают также более высокой прочностью. Строительные растворы на обычном известковом тесте схватываются в течение нескольких суток, а на молотой негашёной извести — за 30-60 минут. При затворении водой молотой негашёной извести в короткие сроки выделяется много теплоты, что может привести к возникновению в ней высоких температурных напряжений и разрушению изделия. Поэтому из молотой негашеной извести легче получить изделия высокой прочности при условии, что окружающая обстановка способствует быстрому отводу теплоты, например, на морозе. Молотая негашёная известь химически связывает воду значительно быстрей и в большем количестве, чем другие вяжущие. Изделия из неё отличаются большей плотностью и поэтому более водостойки.

Производство воздушной извести очень распространено. Она является местным вяжущим веществом, так как сырьевые материалы и топливо имеются почти во всех регионах, а процесс её изготовления не требует сложного оборудования. Значительная её часть идёт на изготовление строительных растворов (смесь извести и песка), применяемых для кладочных и штукатурных работ; при этом в качестве добавок может использоваться цемент. Чисто известковые растворы предназначены для эксплуатации только в сухих условиях, т.е. их применяют в основном для внутренних работ.

Как составная часть известь входит в состав многих смешанных вяжущих: известково-шлаковых, известково-гипсовых, известково-пуццолановых и т.д. Воздушная известь находит применение в производстве легкобетонных камней, шлакобетона, бетонов низких марок, рассчитанных на службу в воздушно-сухих условиях, а также теплоизоляционных и звукоизоляционных материалов, известковых окрасочных составов.

Основная часть строительной извести расходуется на получение автоклавных силикатных строительных материалов, в основе которых лежит известково-кремнезёмистое вяжущее гидротермального твердения. К таким материалам относятся силикатный кирпич, плотный силикатный бетон, ячеистый силикатный бетон и др. При производстве силикатного кирпича требуется в 2 раза меньше топлива и в 3 раза меньше электроэнергии, чем для производства глиняного кирпича, трудозатраты также в 2 5 раза ниже. Из плотного силикатного бетона изготавливают панели, балки, колонны. По своим прочностным свойствам он несколько уступает обычному бетону, но его себестоимость на 20-30% ниже. Ячеистый бетон используются для изготовления теплоизоляционных изделий. Его пористость, может составлять до 85 об.%, поэтому это достаточно лёгкий строительный материал. Для. повышения его прочностных свойств при достаточно малой объёмной массе часть извести может заменяться на цемент.

В настоящее время для строительных целей используют лишь около 50% всей выпускаемой извести. Остальную часть потребляет керамическая стекольная, металлургическая промышленность, сельское хозяйство и другие отрасли хозяйства.

Дата добавления: 2015-09-20 ; просмотров: 1126 | Нарушение авторских прав

Воздушная известь- это продукт, получаемый обжигом ниже температуры спекания известково-карбонатной пород, мела, кальцита, известняка-ракушечника и т.д.

Сырьем для получения извести являются распространенные осадочные горные породы: известняки, доломиты, мел, доломитизированные известняки, содержащие не более 8% глины.

Классификация воздушной извести:

1)По внешнему виду:

Г)Известковое тесто (известь-пушенка с водой)

2)В зависимости от содержания CaO известь делится на сорта:

3)В зависимости от температуры гашения различают высокоэкзотермическую (температура гашения более 70 о С) и низкоэкзотермическую (температура гашения менее 70 о С) воздушные извести.

4)В зависимости от скорости гашения различают извести:

А)Быстрогасящуюся (время гашения менее 6 минут)

Б)Среднегасящуюся (время гашения от 6 минут до 20 минут)

В)Медленногасящуюся (время гашения более 20 минут)

Состоит из стадий:

2. Подготовка сырья (дробление, рассев по фракциям)

1. Изготовление известковых растворов и бетонов

2. Изготовление силикатного кирпича и силикатных бетонов

3. Окрасочный материал (побелка стен, потолков)

45.Гидравлическакя известь(сырье, получение, характеристики и назначение)

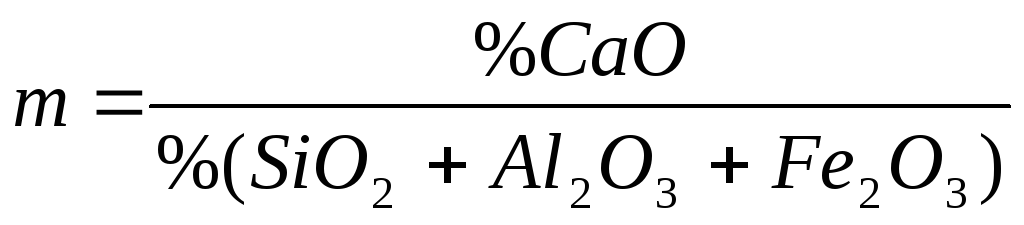

Гидравлическую известь получают умеренным обжигом природных мергелей и мергелистых известняков при 900-1100°С. Мергель и мергелистый известняк идущие для производства гидравлической извести содержат от 6 до 25% глинистых и песчаных примесей. Её гидравлические свойства характеризуются гидравлическим (или основным) модулем (m), представляющим отношение в процентах содержания окислов кальция к содержанию суммы окислов кремния, алюминия и железа:

Гидравлическая известь – медленно схватывающееся и медленнотвердеющее вещество. Её применяют для приготовления строительных растворов, низкомарочных бетонов, легких бетонов, при получении смешанных бетонов.

46. Портландцемент (сырье и производство). Основные клинкерные минералы (образование, формулы и характеристики).

Из всех вяжущих веществ важнейшим является портландцемент — один из основных строительных материалов, без которого невозможно получить бетон, железобетонные конструкции, высококачественные растворы для каменных кладок и штукатурок. Типы:

1) портландцемент (ПЦ), в том числе портландцемент бездобавочный (ПЦДО);

2) портландцемент (ПЦ) с минеральными добавками (Д5, Д20);

3) шлакопортландцемент (ШПЦ).

Портландцемент — гидравлическое вяжущее вещество, способное после затворения водой твердеть и набирать прочность как на воздухе, так и в воде, получаемое совместным тонким измельчением портландцементного клинкера с необходимым количеством двуводного гипса (CaSO4•2H2O), замедляющего сроки схватывания портландцемента.

Измельченный клинкер после затворения водой схватывается в течение нескольких минут, что затрудняет изготовление изделий. Для замедления сроков схватывания до 3…5 ч в состав ПЦ вводят гипсовый камень CaSO4•2H2O или другие минералы, содержащие сульфат кальция (фосфогипс, богогипс, фторогипс и др.)

Сырьевыми материалами для изготовления портландцементного клинкера служат карбонатные и глинистые горные породы. Главное химическое соединение карбонатных пород (известняка, мела) — карбонат кальция СаС03. Глинистые породы (в основном глины) содержат различные алюмосиликаты типа А12Оэ • mSi02 • nН20. Для получения клинкера исходные сырьевые материалы берут примерно в соотношении 1:3, т. е. на 1 мас. ч. глины должно приходиться 3 мас. ч известняка. Близок к этому составу мергель — осадочная горная порода, представляющая собой смесь известняка с глиной. В сырьевую смесь вводят корректирующие добавки. Недостаток кремнезема компенсируют введением диатомита, трепела, опоки; содержание оксидов железа увеличивают добавкой руды или колчеданных огарков. Внешне клинкер представляет собой спекшуюся сырьевую массу в виде зерен размером 10…60 мм.

Химический состав портландцемента (в %): CaO – 60…67; SiO2 – 19…24; Al2O3 – 4…8; Fe2O3 – 2…6; MgO – не более 5; SO3 – 1…4, CaO свободный – не более 1. От качества клинкера зависят важнейшие свойства цемента: прочность и скорость ее нарастания, долговечность, стойкость в различных эксплуатационных условиях.

Производство портландцемента включает следующие технологические операции: приготовление сырьевой смеси, ее обжиг и получение клинкера, помол клинкера с добавкой гипса.

В зависимости от методов приготовления смеси различают мокрый и cуxoй способы производства цемента. При мокром способе сырье смешивают и измельчают в присутствии воды. Затем смесь в виде шлама, содержащего 40. 50 % воды, обжигают во вращающихся печах. При сухом способе сырьевые материалы высушивают, измельчают, смешивают и обжигают в сухом виде (влажность — 1. 2 %).

При мокром способе достигается высокая однородность смеси, однако затраты топлива на обжиг в 1,5. 2 раза выше, чем при сухом.

Подготовленную к обжигу сырьевую смесь подают во вращающуюся печь, представляющую собой стальную обечайку длиной 150 или 185 м и диаметром 4 или 5 м. Изнутри труба выложена огнеупорным кирпичом. Печь установлена под небольшим (3. 4 0 ) уклоном к горизонту и вращается (1. 2 об/мин), благодаря чему сырьевая смесь постепенно перемещается в ней от верхнего конца к нижнему, куда подается топливо. Максимальная температура обжига — 1450 °С. При таких высоких температурах оксид кальция СаО, образовавшийся в результате разложения известняка, взаимодействует с кислотными оксидами Si02, A123 и Fe23, образующимися при разложении глины. Продукты взаимодействия, частично плавясь и спекаясь друг с другом, образуют так называемый портландцементный клинкер — пористые гранулы серого цвета.

В настоящее время наиболее распространен сухой способ производства цемента. В конечном итоге качество портландцемента зависит от тщательности подготовки сырья, условий обжига, режима охлаждения и его химического и минералогического составов.

Основными минералами портландцементного клинкера являются:

алит — трехкальциевый силикат ЗСаО • Si02 (или сокращенно C3S) — содержится в количестве 45. 65 %. Это — самый важный минерал клинкера, определяющий время твердения, прочность и другие свойства портландцемента;

белит — двухкальциевый силикат 2СаО • Si02 (или C2S) — содержится в количестве 20. 35 %. Он медленно твердеет, при этом выделяется очень мало теплоты;

целит — трехкальциевый алюминат ЗСаО • Аl23 (или С3А) — содержится в количестве 4. 12%. Он очень быстро гидратируется и твердеет, выделяя большое количество теплоты, но имеет небольшую прочность и малую стойкость против воздействия сернокислых соединений;

четырехкалъциевый алюмоферрит (браунмиллерит) 4СаО • • А123 • Fe23 (или C4AF) — содержится в количестве 10. 20 %, по времени гидратации занимает промежуточное положение между алитом и белитом, обладает средней прочностью.

Для получения портландцемента клинкер размалывают в трубных или шаровых мельницах с гипсом (1,5. 3,5 % в расчете на S03 природного гипса CaS04 • 2Н20) и другими добавками. Свойства портландцемента зависят от его минералогического состава и тонкости помола клинкера.

47. Теория твердения портландцемента.

При смешивании портландцемента с водой образуется пластичное, легко формуемое тесто (гель), постепенно загустевающее (схватывающееся) и переходящее в камневидное состояние. Процесс твердения цемента в соответствии с теорией твердения вяжущих, разработанной академиком А. А. Байковым, условно разделяется на три периода: подготовительный, коллоидации и кристаллизации.

В подготовительном периоде частицы цемента смачиваются водой и растворяются с поверхности; со временем образуется насыщенный раствор. В этот период, длившийся 1. 3 ч, цементное тесто пластично и легко поддается формованию. Основные минералы клинкера в растворе с водой гидратируются по следующим уравнениям:

В период коллоидации концентрация гидратных новообразований в растворе возрастает. Образующиеся соединения (новообразования) отличаются меньшей растворимостью, чем минералы клинкера. Поэтому раствор, насыщенный по отношению к исходным соединениям, является пересыщенным по отношению к новообразованиям. Гидратные новообразования в виде мельчайших коллоидных частичек — субмикрокристаллов — выделяются из раствора, образуя цементный гель.

Возникновение большого количества геля приводит к зaгустеванию цементного теста, которое утрачивает пластичность. Момент загустевания (схватывания) цементного теста наступaет через 3. 5 ч после затворения цемента водой. Прочность загустевшего теста в этот период еще невелика.

Начало схватывания характеризуется формированием обратимой коагуляционно-кристаллизационной структуры цементного камня, когда отдельные частицы сцеплены в звенья, цепочки, пространственные сетки через жидкие прослойки ван-дер-ваальсовыми силами. Под действием механических воздействий такие структуры способны тиксотропно разжижаться и восстанавливать свою структуру после снятия воздействия.

В цементе, состоящем из одного клинкера, потеря пластичности (схватывание) наступает через несколько минут. Природный гипс, растворившись, взаимодействует с трехкальциевым алюминатом и водой с образованием гидросульфоалюмината кальция

ЗСаО • А123 + 3CaS04 +31Н20 = ЗСаО • А123 • 3CaS04 • 31Н20. Последний выкристаллизовывается в непосредственной близости от цементных зерен и создает на них оболочки, которые затрудняют дальнейшую гидратацию минералов и замедляют схватывание цемента. В процессе гидратации оболочки разрушаются, после чего скорость гидратации цемента возрастает. Так как гипс вводят в ограниченном количестве, замедляющее действие его на гидратацию сказывается только в начальный период твердения.

Период кристаллизации характеризуется дальнейшей гидратацией цемента. Гель постепенно преобразуется в кристаллические сростки. Формируется конденсационно-кристаллизационная структура цементного камня с химическими связями между частицами. Цементный гель теряет значительное количество воды, и наступает конец схватывания. Число и площадь поверхности контактов в кристаллах новообразований увеличиваются, что приводит к заметному росту прочности цементного камня. Структура теряет способность тиксотропно разжижаться и восстапавливаться после снятия механического воздействия.

Процессы растворения и гидратации минералов клинкера и кристаллизации новообразований протекают долгие годы. Кристаллический сросток, гель и непрогидратированные зерна цемента образуют цементный камень. В его структуру входят также поры и капилляры, образованные водой, химически не прореагировавшей с цементом.

Приведем наиболее важные выводы из рассмотренного механизма твердения портландцемента.

Все химические реакции взаимодействия клинкерных минералов с водой — экзотермические, т. е. сопровождаются выделением теплоты. Экзотермия цемента может рассматриваться и как положительное явление (например, при ускорении твердения цемента, зимнем бетонировании), и как отрицательное (при бетонировании массивных конструкций или при производстве paбот в жаркую сухую погоду).

До окончания схватывания структура цементного геля способна обратимо восстанавливаться после снятия механического воздействия. Это позволяет после затворения цемента водой, например в растворных и бетонных смесях, сохранить формовочные свойства и по истечении некоторого времени укладывать смеси в конструкции (формовать изделия).

В процессе взаимодействия трехкалъциевого силиката с водой образуется гидроксид кальция. Это значит, что в результате твердения в цементном камне всегда возникает щелочная среда. В щелочной среде (при рН > 12,5) не происходит коррозии железа. Поэтому бетоны на портландцементе (и его разновидностях) хорошо защищают стальную арматуру от коррозии. Это — одно из условий долговечности железобетона.

Однако Са(ОН)2 сравнительно легко подвергается коррозии в агрессивных средах и даже может вымываться водой. Поэтому для повышения стойкости бетона к коррозии в цемент вводят минеральные добавки, связывающие Са(ОН)2 в более стойкие соединения. Таким путем получают, например, пуццолановый цемент.

Затворение цементного порошка водой — это необходимое условие образования прочного цементного камня, но избыточное количество не увеличивает, а уменьшает его прочность. Это вызвано тем, что цемент способен химически связывать не любое, а строго ограниченное количество воды — максимум 25. 30 % (от массы сухого цемента). Химически связанная вода входит в состав твердой фазы — новообразований цементного камня.

Вся остальная вода, содержащаяся в цементном тесте, а затем — камне, остается в жидком состоянии. Впоследствии, при высыхании бетона, вода испаряется, в результате чего в структуре цементного камня образуется система тончайших пор. Чем больше введено при затворении воды, тем большей окажется пористость и, следовательно, ниже прочность и стойкость цементного камня и бетона

Классификация воздушной извести и свойства минеральных вяжущих веществ.

Известь в строительстве

Минеральные вяжущие вещества — порошкообразные вещества, которые при затворении их водой образуют пластичное тесто, способное затвердевать, сохранять и повышать свою прочность, переходить в камневидное состояние.

- Воздушные — вещества, способные твердеть, сохранять и повышать свою прочность только на воздухе.

- Гидравлические — вещества, способные твердеть, сохранять и повышать прочность не только на воздухе, но и в воде.

Получают путем обжига известняков, содержащих не более 6% глинистых. Обжиг производят в шахтных или вращающихся печах при температуре 1000-1200 градусов по Цельсию. В результате получают негашеную комовую известь, которую измельчают в шаровых мельницах. Могут вводить добавки для улучшения свойств и снижения стоимости (шлак, известняк, зола).

В зависимости от количества используемой воды известь классифицируется:

- гидратная известь (пушонка) — известь рассыпается в порошок, используют известегасильные барабаны;

- известковое тесто — пластичная масса белого цвета;

- известковое молоко — очень много воды.

По скорости гашения известь бывает

- быстрогасящаяся (20 минут);

- медленногасящаяся (более 20 минут).

- скорость гашения;

- тонкость помола;

- водопотребность;

- прочность.

- Для приготовления цементно-известковых, известково-песчаных и известково-глинистых растворов.

- Для штукатурных работ.

- Для малярных составов.

Известь, исходя из условий, при которых материалы приобретают твердое агрегатное состояние, делится на воздушную и гидравлическую. Известь, именуемая воздушной, в сухих условиях дает возможность материалам отвердевать и сохранять приобретенную ими прочность. Такой вид извести, как гидравлическая, способствует приобретению твердости материалов в сухой и в водной средах. Гидравлическая известь подразделяется на слабо- и сильногидравлическую. Воздушная непогашенная известь, исходя из доли входящего в состав оксида магния, бывает кальциевой (доля менее 5%), магнезиальной (от 5% до 20%), доломитовой (от 20% до 40%).

Гашеная и негашеная извести — это виды воздушной извести. Получают гашеную известь путем добавления воды в кальциевую, магнезиальную или доломитовую. Основа негашеной извести — это окись кальция, гашеной — гидрат окиси кальция и вода.

Известь также можно разделить на: комовую (дробленную) и порошкообразную. Известковый порошок получают при перемалывании или гидратации комовой извести. Такую порошкообразную известь делят на чистую, т.е. без добавления дополнительных компонентов, и на известь с добавками.

В зависимости от времени, требуемого для гашения негашеной извести, существуют:

- быстрогасящиеся (

- медленногасящиеся (> 25 минут)

Содержание таких примесей, как глина и песок, также влияют на виды известей. Присутствие примесей влияет на пластичность, и потому известь можно разделить на жирную и тощую.

Для извести с содержанием оксида магния менее 5%, или иными словами кальциевой, при ее использовании в технологических целях допустимо наличие негашеных включений не более чем 20%. Обычно для таких целей используется известь 3-го сорта и только при согласовании с заказчиком.

Допустимое значение содержания воды в в негашеной извести — 2%, влажность — не более 5%.

Сорт любого вида извести определяется несколькими показателями. При наличии показателей, соответствующих разным сортам, определение сортности делается по наименьшему из них.

Согласно ГОСТу 6613 определяется соответствие измельчения частиц порошкообразной извести. При проверке используются сита под номерами 02 и 008. Необходимое условие для прохождения ГОСТа — это просеивание проб извести 98,5% и 85% от общей массы соответственно.

Принятый максимально допустимый размер комков для дробленой извести — 20 мм.

Для такого параметра как прочность воздушной извести норма не принята, т.к. ее значение невелико.

Получение готового продукта (извести) начинается с добычи сырья. Сырье подготавливают и обжигают. Затем происходит процесс гашения или перемалывания, в зависимости от вида извести и принятой на производстве технологии.

При добыче основного сырьевого компонента, известняка, используют открытый метод разработки месторождений. Для получения известняка проводятся взрывные работы. И исходя от удаленности карьеров от заводов-переработчиков, сырье доставляют различными видами транспорта (автомобильный, железнодорожный или водный).

Доставленное сырье проходит на заводах предварительную подготовку. Куски различных размеров приводят к примерно одинаковому размеру. Затем их отправляют в шахтные или вращающиеся печи на обжиг. Кроме печей, существуют специальные установки, где процесс обжига проходит во взвешенном состоянии или на спекательных решетках. Качество сырья влияет на такие условия обработки сырья, как температура, производительность и приобретаемые свойства готового продукта.

Обжиг сырья осуществляется при температуре от 1000 до 1200 градусов, а доломитов — от 750 до 900 градусов.