Ситуация такая. Что при включении зажигания крутит вентилятор и горит ошибка. На мозгах на желтом проводе подцеплено сопротивление которое я кручу в мороз. Когда его ставлю в 0 то крутит вентилятор. Походу датчик подыхает.

Вопрос! Зачем на корпусе термостата 2 датчика и за что они отвечают?

Преамбула или «откуда выросли ноги».

Я сделал свой собственный блок для управления вентиляторами охлаждения двигателя – дабы поддерживать на нужном уровне температуру двигателя. Понятно, что он в качестве исходной информации этот блок должен знать эту самую температуру. Отсюда и возник вопрос – а откуда ее брать. У меня Патриот 2007г издания, блок управления двигателем – Микас-11. В этом варианте штатно на корпусе термостата стоят два датчика температуры – двухконтактный, сигнал от которого идет в электронную систему управления двигателем (ЭСУД) и одноконтактный – от него работает показометр температуры на приборной панели. Использовать ни тот, ни другой мне не хотелось. Датчик для ЭСУД не хотелось использовать дабы не вносить своими ручонками погрешности в работу ЭСУД. Датчик показометра не хотелось использовать именно по причине его одноконтактности, то есть второй провод от него – это корпус двигателя. А весь мой предыдущий опыт конструирования электроники, работающей с исходными сигналами малого уровня, говорил что при использовании источника глухо сидящего своей сигнальной землей на корпусе, по которому могут течь неконтролируемые большие токи, проблема помех может оказаться плохоразрешимой. Еще одна причина для использования своего отдельного датчика – это желание отслеживать температуру двигателя после выключения зажигания, чтобы вентиляторами сгладить температурный выбег после прекращения циркуляции охлаждающей жидкости в системе. А в этом случае со штатных датчиков после выключения зажигания снимается питающее напряжение.

Итак я решил что у моей системы будет свой собственный датчик температуры. Казалось бы в этом случае он вообще может быть любым. Но мне хотелось чтобы это была более-менее распространенная стандартная деталь, дабы при выходе из строя ее можно было бы заменить купленной в магазине. Или даже если я применю что-то свое нестандартное, то такая замена на стандартную должна быть возможной (хотя бы на какое-то время) без всякого «напилинга», пусть с возможным некоторым ухудшением характеристик. И я обратил свой взор на датчики температуры, применяемые в ЭСУД отечественных двигателей. Все они конструктивно выполнены двухконтактными, электрически изолированными от корпуса – что мне и надо было.

С точки зрения электрической типов датчиков всего два – это полупроводниковая микросхема, изображающая из себя стабилитрон с положительным (и постоянным!) температурным коэффициентом, и терморезистор. Первый из этих типов называется 19.3828 или 42.3828 или 405226 в зависимости от производителя. Выглядит так:

Присоединительная резьба М12х1.5, разъем прямоугольный с плоскими контактами шириной 3.8мм. Интернет говорит о том что бывают и другие конструктивные варианты исполнения датчика с точно такими же электрическими характеристиками, но в жизни я их не видел.

Терморезистор же могут упаковывать в разные корпуса, отличающиеся разъемами (прямоугольный, более старый, и овальный, более современный) и присоединительной резьбой – метрическая М12х1.5 или коническая дюймовая К3/8” — итого четыре варианта, все (три точно есть) реально существуют (и нафига нужен был такой зоопарк – непонятно). Но наиболее распространенный имеет овальный разъем и резьбу М12х1.5. Маркировка такого датчика – 23.3828, 423.3828 или 405213 в зависимости от производителя. Вот он:

Есть довольно экзотический вариант такого датчика(423.3828) – в полностью пластиковом корпусе. Производит его калужское предприятие «Автотрейд». Производитель утверждает что такой вариант обладает более высоким быстродействием, нежели металлический. Я приложил некоторые усилия и купил пару таких датчиков. Вот:

Что меня интересовало.

Для всех этих двухконтактных датчиков производители косвенным образом нормируют точность в +-2С. Косвенным – потому что нормирован разброс электрических параметров при некоторой температуре, но если этот разброс пересчитать в температуру то и получается +-2С. В скобках замечу что для одноконтактного датчика для показометра (ТМ106-11) этот же параметр получается +-4С.

Но меня интересовал фактический разброс от экземпляра к экземпляру. Понятно что купить ради такого интересу по десятку штук каждого датчика (что было бы правильным на самом деле) кажется сумасшедствием, но по паре я купил.

Что больше интересовало – это быстродействие датчиков. Интерес этот появился через некоторое время после установки системы на автомобиле. При работе на холостом ходу температура гуляет в пределах трубы в 2-3С с периодом порядка 90 секунд. Причина следующая. Датчик установлен в трубе идущей от термостата в радиатор – на самом корпусе термостата для еще одного датчика в моем случае места не нашлось, да и не это главное по-видимому. Более существенно что при повышении температуры вентилятор начинает охлаждать ОЖ в радиаторе и проходит некоторое время, пока эта охлажденная порция ОЖ попадет в двигатель и охладит его, после чего снизится температура и на выходе из движка – лишь только тогда датчик «увидит» снижение температуры и уменьшит обороты вентилятора. А пока датчик не «увидел» снижения температуры – вентилятор продолжает охлаждать радиатор, в результате чего температура ОЖ излишне понижается. Ну и этот процесс весь повторяется. Дело известное в системах автоматического регулирования с обратной связью и в придачу с задержками в петле обратной связи. Известное, но вообще говоря считается не очень правильным иметь процесс регулирования с колебаниями. Понятно что задержек не избежать, но минимизировать их хочется, посему хотелось узнать характеристики датчиков по быстродействию.

Датчики запитывались через резистор 316 Ом от источника в 5 вольт и подключались ко входу АЦП. Оцифрованный сигнал записывался компьютером и потом в Excel’e полученные данные пересчитывались в температуру.

Датчики погружались в сосуд с водой по начало крепежного фланца. То есть вся резьбовая часть оказывалась в воде, а крепежный шестигранник – на воздухе. Сосудов было два – в одном вода комнатной температуры, в другом горячая. Горячая вода не термостабилизировалась – наливалась из чайника и постепенно остывала. Интерес представлял переходный процесс при переносе датчика из одного сосуда в другой.

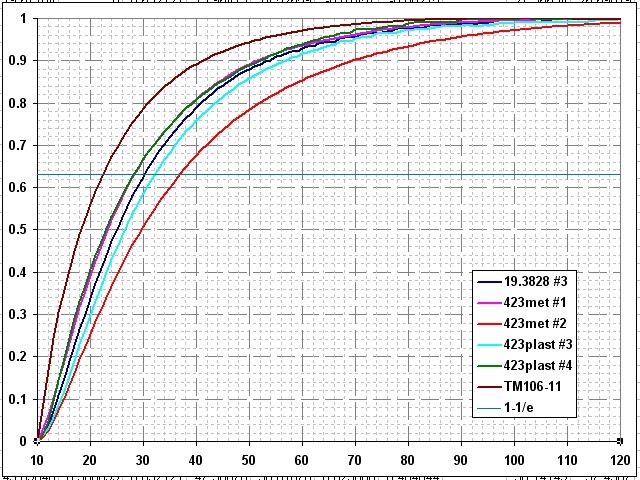

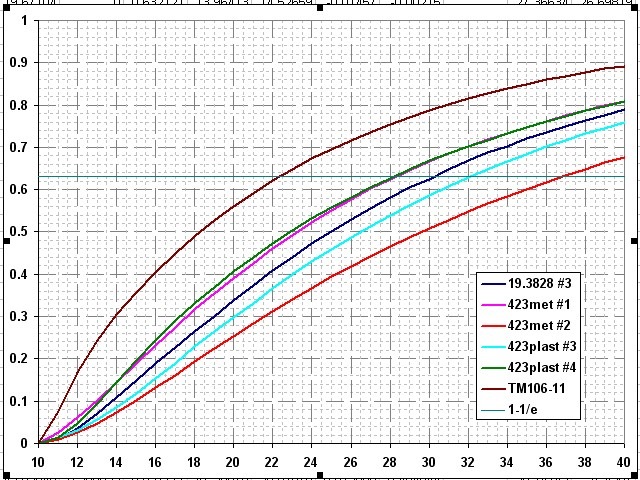

На всех графиках по горизонтали шкала в секундах, по вертикали в градусах Цельсия.

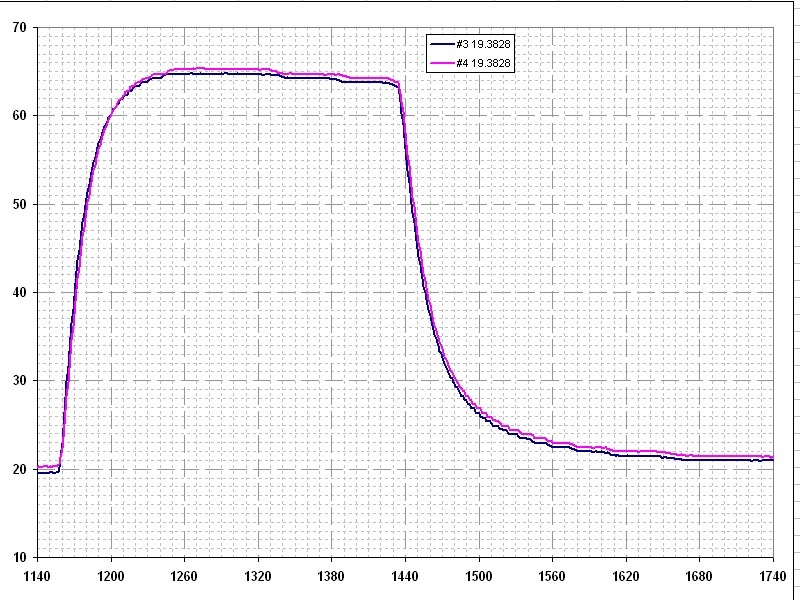

Датчики 19.3828 (стабилитрон). Переходный процесс:

Разница в температурных показаниях не превышает 0.4С – но это фактически разрешающая способной моей измерительной аппаратуры для этого датчика. Постоянная времени переходного процесса (усреднено)

21 секунды. Практически одинаковое для обоих экземпляров. Для тех кто не в курсе – это время от начала воздействия «ступенькой» до достижения 63% (если быть точным то до 1 – 1/е) величины этой ступеньки.

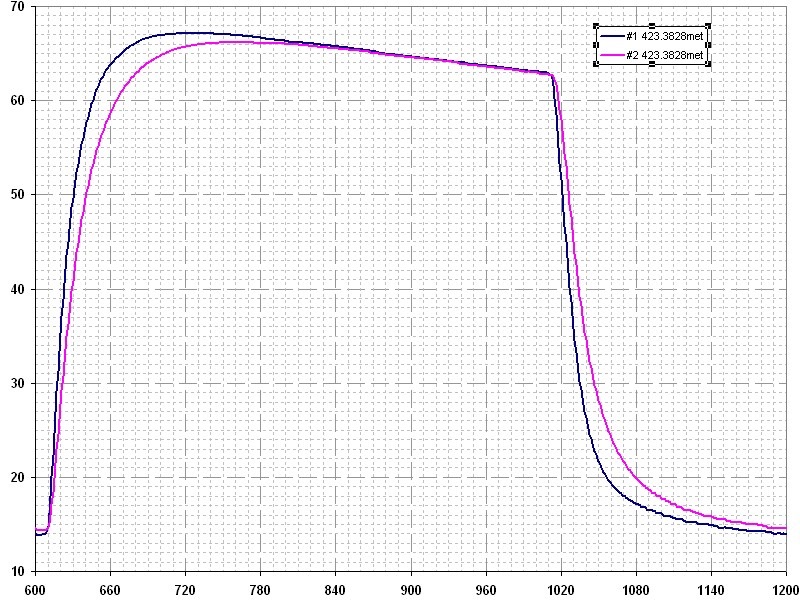

Датчики 423.3828 в металлическом корпусе. Терморезистор.

Здесь на устоявшихся режимах температурная разница не превышает 0.2С (разрешение метода для этого типа датчика примерно 0.1С). А вот переходный процесс заметно разный по времени. Для датчика #1 (синяя кривая) постоянная времени составляет 18.3 секунд, для датчика #2 (лиловая кривая) – 27 секунд.

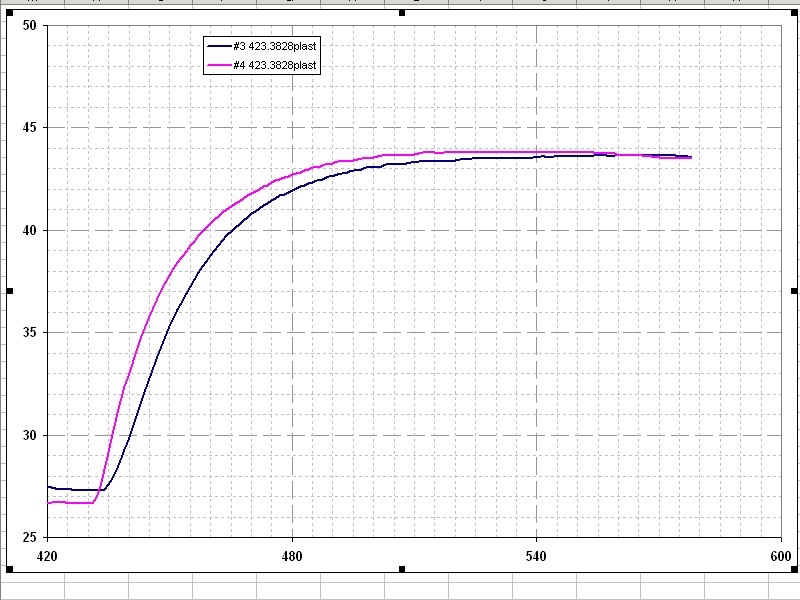

Датчики 423.3828 в пластиковом корпусе. Тут, увы, у меня что-то сглюкнуло и большая часть данных потерялась. Удобоваримая осталась только вот эта часть.

То, что сначала графики идут не из одной температурной точки есть следствие их недостаточного охлаждения на предыдущей стадии эксперимента. А при их нагреве до устоявшегося состояния разница в показываемой температуре, как и в предыдущем случае, не превышает 0.2С. Подсчитанная постоянная времени для датчика #3 (синяя кривая) составляет 22.2 секунд, для датчика #4 (лиловая кривая) – 18.3 секунд.

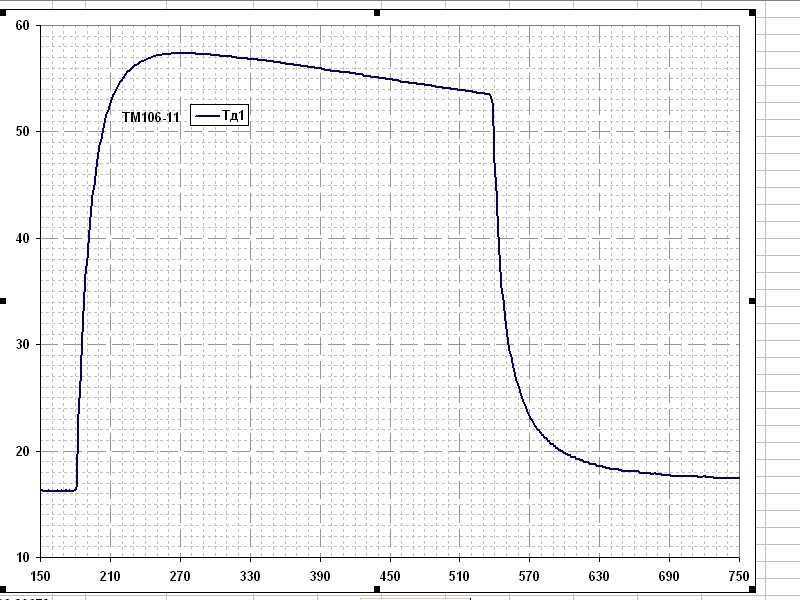

Сторонник использования одноконтактного датчика (тот что для приборки) Александр kineskop утверждал, что этот одноконтактный датчик гораздо быстрее двухконтактных. Дабы проверить это утвеждение я купил один такой датчик (его тип – ТМ106-11) и испытал его.

Постоянная времени составляет 12.5 секунд. Действительно быстрее реагирует на изменение температуры. Но — абсолютная же погрешность этого конкретного датчика составляет -2С при температуре около 20С и -4С при температуре около 60С. Просто у меня есть достаточно точный образцовый термометр и, поскольку датчик этот я купил один, то решил сравнить его хоть с чем-нибудь.

Для более наглядного сравнения временных характеристик вышеупомянутых датчиков я свел процесс нагревания их в единые координаты. На них нулю температуры соответствует начало нагрева, а единице – максимальная температура нагрева. Масштаб же оси времени сохранен, но начало нагрева сведено в одну точку по времени. Вот что получилось.

Более подробно начальный участок.

Зеленая горизонтальная линия – уровень отсчета для постоянной времени(63%).

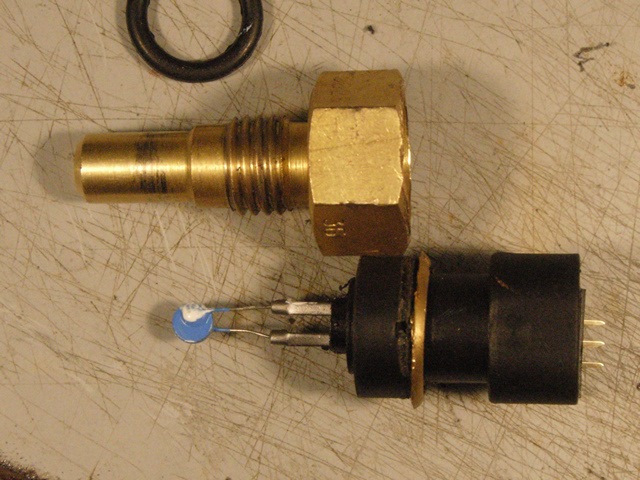

Меня заинтересовало почему у терморезисторов в металлическом корпусе такой разброс постоянной времени. Я один из датчиков распилил. И вот что увидел.

На фотке – корпус, пластиковый разъем с зажатым в нем терморезистором, уплотнительное резиновое кольцо и пленка-изолятор. На корпусе терморезистора было очень небольшое количество теплопроводящей пасты (капля) – я её стер в попытке увидеть написанный номинал терморезистора, но на нем никаких надписей не было. Латунное колечко на черном пластике – это отпиленная завальцовка.

Это фотка корпуса со вставленным в него уплотнительным кольцом и прозрачной пленкой изолятором. Пленка довольно жесткая и прилегает к стенкам корпуса она плохо. На пленке видны остатки термопасты, они только внутри пленки, между самой пленкой и стенкой корпуса никакой термопасты не было. То есть тепловой контакт между самим терморезистором и наружней стенкой корпуса во-первых плохой и во-вторых сильно зависит от того сколько термопасты положат и как хорошо будет прилегать пленка к корпусу. Вот и причина разброса постоянной времени скорости прогрева терморезистора. Но это еще не все.

На этой фотке я сложил пластиковую вставку с терморезистором и корпус рядом так, чтобы было видно насколько глубоко сидит терморезистор внутри корпуса. И видна полная фигня – терморезистор сидит на половине глубины всего датчика, причем хоть какой-то тепловой контакт он имеет лишь с боковой поверхностью корпуса датчика. То есть тепло от конца датчика должно доползти до середины и потом через плохо прилегающую изоляционную пленку и кое-как нанесенную термопасту уже дойти до собственно чувствительного элемента.

Мне стало совсем любопытно и я распилил датчик с микросхемой, изображающей термозависимый стабилитрон. Это оказалось заметно более трудоемкой задачей. Вот что я увидел.

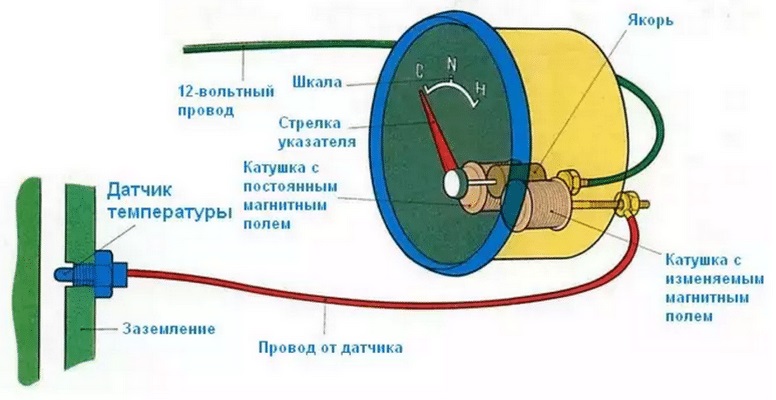

Электронные приборы для измерения температуры антифриза, циркулирующего по водяной рубашке двигателя, применяются на автомобилях еще со времен СССР. Поломка этого элемента всегда считалась серьезной проблемой, поскольку без контроля температуры в системе охлаждения можно легко перегреть мотор и вывести из строя поршневую группу. Поэтому начинающему автомобилисту важно знать, как вовремя выявить симптомы неисправности температурного датчика, а поменять его не составит большого труда.

Принцип действия и функции прибора

Конструкция и принцип работы измерителя температуры мало изменились с момента его первого применения на авто. За счет современных материалов, используемых при изготовлении датчика, он уменьшился в размерах, а точность показаний выросла. Прибор представляет собой термический переменный резистор, заключенный внутрь металлического корпуса с резьбовым наконечником. При нагреве термоэлемент снижает сопротивление электрической цепи, что позволяет электронному блоку управления (иначе – контроллеру, ЭБУ) определять температуру охлаждающей жидкости.

От работы температурного датчика зависят следующие функции:

- Традиционно от сигналов измерителя функционирует указатель температуры охлаждающей жидкости.

- Своевременное включение вентиляторов принудительного охлаждения двигателя при достижении антифризом установленного порога температуры (около 100 °С).

- Обогащение топливовоздушной смеси и повышение оборотов холостого хода на непрогретом моторе.

- Во время езды контроллер собирает показания всех датчиков и на этой основе формирует соотношение топлива и воздуха в смеси. Измеритель температуры также участвует в этом процессе.

Конструкцией современного авто может предусматриваться установка нескольких измерителей нагрева, отвечающих за определенные функции. Их расположение бывает разным:

- на верхнем патрубке, ведущем от блока цилиндров к радиатору;

- в корпусе термостата;

- в головке цилиндров;

- непосредственно в радиаторе.

Отличить термоэлементы от других типов датчиков несложно. Все приборы, встроенные в систему охлаждения двигателя и соединенные проводами с контроллером, предназначены для замеров температуры. Единственный момент: когда вы станете искать местонахождение температурного измерителя с целью проверки, не перепутайте прибор с датчиком детонации, встроенным прямо в блок цилиндров. Когда на машине стоит несколько термических элементов, их функции обычно распределяются так:

- измеритель, встроенный в патрубок, участвует в приготовлении топливной смеси для двигателя;

- прибор, стоящий в радиаторе, обеспечивает включение охлаждающего вентилятора (или двух);

- датчик в головке цилиндров отвечает за указатель температуры охлаждающей жидкости.

На большинстве автомобилей низшей и средней ценовой категории применяется один температурный датчик, выполняющий все функции одновременно. Обычно он стоит на корпусе термостата либо на верхнем патрубке радиатора.

Какие симптомы указывают на проблемы с датчиком?

В процессе длительной эксплуатации автомобиля могут наблюдаться явные и косвенные признаки, свидетельствующие о проблемах с температурным датчиком либо его электрической цепью. Первые прямо указывают на необходимость проверки работоспособности прибора:

- перестал работать указатель нагрева мотора на приборной панели;

- охлаждающий вентилятор перестал включаться, хотя водяная рубашка двигателя уже прогрелась до 100 °С;

- протечка антифриза из-под корпуса детали;

- вентилятор запускается невпопад, в том числе и при холодном моторе.

Если на вашем авто проявились перечисленные признаки неисправности датчика температуры охлаждающей жидкости, то смело приступайте к его диагностике и устранению проблемы, о чем будет сказано далее. Косвенные симптомы могут указывать как на поломку измерителя, так и других элементов системы охлаждения либо силового агрегата. Вот самые распространенные из них:

- Затруднен холодный пуск мотора. Машина заводится, но сразу глохнет, нужно делать несколько повторных попыток. Причиной может служить термоэлемент, датчик положения дроссельной заслонки, недостаточная компрессия или проблемы с зажиганием.

- Нестабильная работа на холостом ходу. Помимо температурного измерителя на нее влияет исправность свечей зажигания, ДМРВ, форсунок и много других факторов.

- Температурный режим находится в пределах нормы, но охлаждающая жидкость начинает кипеть. Если вышел из строя термостат либо снизился уровень антифриза в рубашке, то показания прибора могут отличаться от реального положения дел.

Исправность электронного измерителя температуры можно проверить в домашних условиях. Если наблюдаются косвенные симптомы неисправности, то испытание поможет их выявить или исключить из ряда деталей, находящихся «под подозрением». При успешной проверке неполадки придется искать в другом месте или обращаться в ближайшую автомастерскую.

Испытание на работоспособность

Чтобы проверить термический датчик, его придется снять с автомобиля. Для этого выполните такие действия:

- Дайте двигателю остыть до 40—50 °С, чтобы при работе не обжечь руки. Частично или полностью слейте антифриз из системы охлаждения.

- Отключите аккумуляторную батарею от бортовой электросети, сняв «минусовый» провод.

- Отсоедините от термоэлемента колодку с проводами.

- Выкрутите деталь, пользуясь ключом подходящего размера.

Если прибор установлен в верхней точке системы, то опорожнять ее целиком необязательно, достаточно спустить в емкость третью часть жидкости. Сливать весь антифриз нужно в том случае, когда термоэлемент стоит в нижней части радиатора.

Для проведения испытаний вам понадобится:

- мультиметр или другой прибор, способный мерить сопротивление цепи;

- небольшая емкость для воды (можно обычный стакан);

- термометр со шкалой до 100 °С.

Термометр необходим, если вы хотите провести точные замеры сопротивления, сверяясь с эталонной таблицей для вашего автомобиля. Когда таблицы нет, то исправность детали проверяется без термометра по ее принципу работы: чем горячее вода в стакане, тем меньше должно быть сопротивление на контактах.

Перед тем как проверить датчик температуры охлаждающей жидкости под нагревом, прозвоните его контакты омметром. Может статься, что прибор перегорел либо в нем возникло короткое замыкание. Тогда дальнейшие манипуляции теряют смысл и элемент надо менять, поскольку ремонту он не подлежит.

Если мультиметр показал определенное сопротивление, то погрузите термоэлемент в стакан с холодной водой и зафиксируйте показания. Затем доливайте горячую воду и следите за изменением сопротивления, оно должно уменьшаться. При отсутствии каких-либо изменений покупайте и устанавливайте новый температурный датчик.

Если испытания прошли успешно и приборчик меняет сопротивление при нагреве воды, то стоит проверить соединительные провода и почистить контакты. Подобные мелочи часто бывают причиной крупных неисправностей.