Неразъемные соединения. Относительный натяг. Усилие запрессовки.

В тяжелом машиностроении широко применяются различные неразъемные соединения. Среди них часто встречаются соединения с гарантированным натягом, передающие как осевые усилия, так и крутящие моменты без дополнительного крепления сопрягаемых деталей.

В зависимости от величины натяга, конструктивных размеров деталей и технологических возможностей производства соединения могут быть получены следующими методами:

1) запрессовкой деталей на прессах;

2) запрессовкой с помощью приспособлений и ударного воздействия на них молотка или кувалды;

3) запрессовкой с применением винтовых приспособлений;

4) запрессовкой воздействием груза, опускаемого на запрессовываемую деталь;

8) нагревом охватывающей и охлаждением охватываемой деталей.

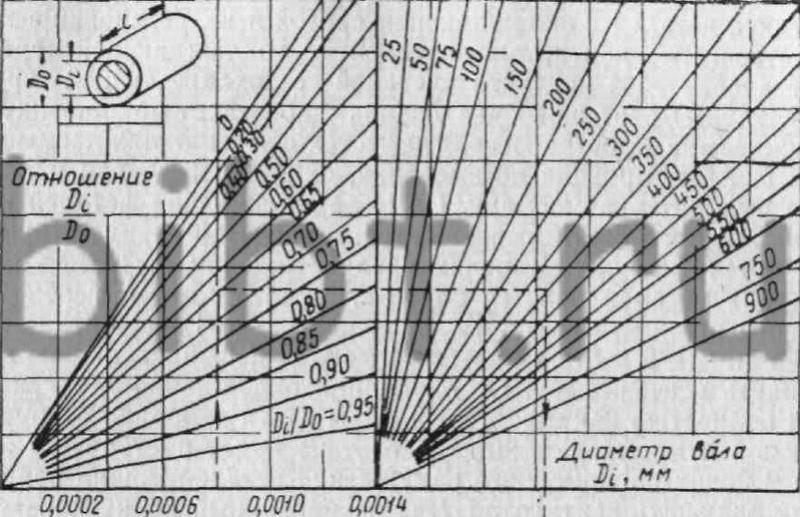

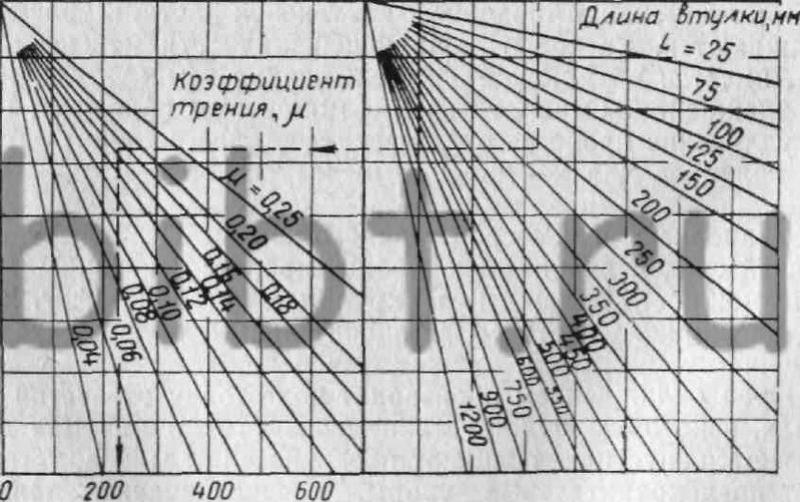

На сборке для определения усилия запрессовки удобно пользоваться графиками. На фиг. 244 дан график зависимости усилия запрессовки (Р) от соотношения внутреннего диаметра к наружному диаметру запрессовываемой втулки, относительной величины натяга к диаметру соединяемых деталей, номинального диаметра соединения, длины втулки и коэффициента трения. График позволяет определить усилие запрессовки для стальной втулки и стального вала. На нем указан порядок определения усилия запрессовки. Следуя по направлению стрелки, всегда можно определить с достаточной точностью для производственных целей усилие запрессовки в тоннах.

Стальной Вал и стальная Втулка

Относительный натяг

Усилие запрессовки

Фиг. 244. График определения усилия запрессовки и распрессовки соединений для стальной втулки и стального вала.

В случаях необходимости распрессовки соединения усилия также могут быть определены при помощи графика. Порядок пользования графиком остается тот же, но коэффициент трения для распрессовки принимается выше, чем для запрессовки на 10—15%.

Усилие запрессовки при выполнении ответственных соединений контролируется самопишущими манометрами.

При сборке и разборке узлов, состоящих из неподвижных деталей, применяют операции запрессовки и вы-прессовки, осуществляемые при помощи прессов и специальных съемников.

При сборке и разборке узлов, состоящих из неподвижных деталей, применяют операции запрессовки и вы-прессовки, осуществляемые при помощи прессов и специальных съемников.

Выпрессовка чаще производится при помощи винтовых съемников. Съемник для выпрессовки втулок показан на рис. Он имеет захват, который соединен шарнирно с концом винта. Для закрепления в нем выпрессовываемой втулки захват наклоняется и заводится во втулку.

Съемники бывают специальные и универсальные. Универсальными съемниками можно производить выпрессовку различных по форме деталей.

В авторемонтных мастерских при разборке и сборке автомобилей для запрессовки и выпрессовки применяют прессы различных конструкций: гидравлические (рис. 74), верстачные реечные, верстачные винтовые (рис. 75, а, б). Верстачные реечные и верстачные винтовые применяют для выпрессовки втулок, пальцев и других небольших деталей. Выпрессовку и запрессовку больших деталей выполняют при помощи гидравлических прессов.

При запрессовке и выпрессовке гидравлическим прессом поступают следующим образом. Прежде всего вращением рукоятки устанавливают подъемный стол с таким расчетом, чтобы запрессовываемая или выпрессовываемая деталь свободно проходила под шток, и закрепляют его шпильками. Гидравлический пресс:

При запрессовке и выпрессовке гидравлическим прессом поступают следующим образом. Прежде всего вращением рукоятки устанавливают подъемный стол с таким расчетом, чтобы запрессовываемая или выпрессовываемая деталь свободно проходила под шток, и закрепляют его шпильками. Гидравлический пресс:

1 — подъемный стол, 2 — рукоятка подъема стола, 3— ролики для наматывания троса, 4 — подъемная пружина, 5 — манометр, 6 — цилиндр, 7 — спусковой вентиль, 8 — рычаг насоса, 9 — бачок для масла, 10 — шток, 11 — маховик, 12 — запрессовываемая деталь, 13 — станина

Вращая маховик, опускают шток до упора с деталью. После этого с помощью рычага приводят в действие насос, накачивающий масло из бачка в цилиндр пресса. Под давлением масла поршень и соединенный с ним шток опускаются. Перемещаясь, шток запрессовывает (или выпрессовывает) деталь. После выполнения работы открывают вентиль и поршень пружиной поднимается вверх вместе со штоком. Масло из цилиндра перепускается обратно в бачок.

Вращая маховик, опускают шток до упора с деталью. После этого с помощью рычага приводят в действие насос, накачивающий масло из бачка в цилиндр пресса. Под давлением масла поршень и соединенный с ним шток опускаются. Перемещаясь, шток запрессовывает (или выпрессовывает) деталь. После выполнения работы открывают вентиль и поршень пружиной поднимается вверх вместе со штоком. Масло из цилиндра перепускается обратно в бачок.

Механические прессы:

а — верстачный реечный, 6 —верстачный винтовой

Во всех случаях запрессовки для предохранения поверхности деталей от повреждений и заедания их предварительно очищают от ржавчины, окалины и смазывают маслом. На деталях, подготовленных к запрессовке, не должно быть забоин, царапин и заусенцев.

Паяние

Паянием называется способ соединения металлических деталей друг с другом при помощи особых сплавов, называемых припоями. Процесс паяния заключается в том, что спаиваемые детали прикладывают одну к другой, нагревают до температуры несколько большей, чем температура плавления припоя, а жидкий расплавленный припой вводят между ними.

Для получения высококачественного паяного соединения поверхности деталей очищают от окислов, жира и грязи непосредственно перед паянием, так как расплавленный припой не смачивает загрязненных участков и не растекается по ним. Очистку осуществляют механическим и химическим способами.

Спаиваемые поверхности подвергают сначала механической очистке от грязи, ржавчины напильником или шабером, затем обезжиривают путем промывания их в 10%-ном растворе каустической соды или в ацетоне, бензине, денатурированном спирте.

После обезжиривания детали промывают в ванне с проточной водой и затем подвергают травлению. Латунные детали травят в ванне, содержащей 10% серной кислоты и 5% хромпика, для травления стальных деталей применяют 5—7%-ный раствор соляной кислоты. При температуре раствора не более 40°С детали г выдерживают в нем от 20 до 60 мин.

По окончании травления детали тщательно промывают сначала в холодной, затем в горячей воде.

Перед пайкой рабочую часть паяльника зачищают напильником и затем облуживают (покрывают слоем олова).

При пайке наибольшее применение имеют оловянно-свинцо-вистые, медно-цинковые. медные, серебряные и медно-фосфорные припои.

Для устранения вредного влияния окислов применяют флюсы, которые сплавляют и удаляют окислы со спаиваемых поверхностей и предохраняют их от окисления в процессе паяния. Флюс выбирают в соответствии со свойствами спаиваемых металлов и используемых припоев.

Припои делятся на мягкие, твердые. Мягкими припоями паяют сталь и медные сплавы. Стальные детали перед пайкой мягкими припоями облуживают. Только при этом условии обеспечивается надежное паяное соединение.

Наиболее распространенными мягкими припоями являются оловянно-свинцовистые сплавы следующих марок: ПОС-ЭО, ПОС-40, ПОС-ЗО, ПОС-18. Припои выпускаются в виде прутков, проволоки, лент и трубок. В качестве флюсов при паянии мягкими припоями применяются хлористый цинк, хлористый аммоний (нашатырь), канифоль (при пайке меди и ее сплавов), 10%-ный водный раствор соляной кислоты (при пайке цинка и оцинкованных изделий), стеарин (при пайке легкоплавких сплавов свинца).

Для паяния ответственных деталей, изготовленных из чугуна, стали, медных сплавов, алюминия и его сплавов, применяют твердые припои, главным образом медно-цинковые и серебряные следующих марок: ПМЦ-36, ПМЦ-48, ПМЦ-54, ПСр12, ПСр25, ПСр45 (температура плавления твердых сплавов от 720 до 880 °С).

Для паяния алюминия и его сплавов применяют, например, припой следующего состава: 17% олова, 23%, цинка и 60% алюминия. В качестве флюсов применяют буру, борную кислоту и их смеси. При паянии алюминия пользуются флюсом, состоящим из 30% раствора спиртовой смеси, в состав которой входит 90% хлористого цинка, 2% фтористого натрия, 8% хлористого алюминия.

При пайке твердыми при-.поями детали закрепляют в особых приспособлениях с таким расчетом, чтобы зазор между деталями не превышал 0,3 мм. Затем на спаиваемое место наносят флюс и припой, нагревают деталь до температуры несколько выше плавления припоя. Расплавившийся припой заполняет зазор и образует при охлаждении прочное соединение.

После окончания пайки детали очищают от остатков флюса, так как оставшиеся флюсы могут вызвать коррозию поверхности шва. Швы зачищают напильником или шабером.

Основным инструментом для пайки являются паяльники, паяльные лампы. Кроме того, при пайке используют установки индукционного нагрева токами высокой частоты и другие устройства. При паянии мягкими припоями обычно применяют паяльники (рис. 76, а, б, в) и паяльные лампы.

Ручной паяльник изготовляется из меди и может иметь разную форму (рис. 76, а, б). При паянии твердыми припоями спаиваемые детали нагревают паяльной лампой или в горне.

Технологический процесс запрессовки деталей производят на гидравлическом или электрическом прессовом оборудовании с заданными настройками требуемых для конкретного типа деталей установочных усилий. В первую очередь выполняют расчет таких усилий, при необходимости, или используют уже готовые данные, содержащиеся в технологических таблицах на выполняемые виды операций. Для установки крепежных изделий в базовом элементе конструкции сверлят или пробивают отверстие требуемых размеров. Под крепеж также используют готовые монтажные отверстия в металлических изделиях, изготовленных методом литья. В процессе выполнения работ по запрессовке крепежных деталей в листы металла для получения требуемых результатов следует учесть ряд перечисленных ниже требований.

Отверстия не должны содержать скошенных или поврежденных кромок, размеры которых превышают 0,12 мм. Величина допуска к диаметру не должна быть более +0,08 мм. В листы металла толщиной 2,3 мм запрессовку деталей производят с той же стороны, с которой было просверлено или пробито отверстие. Монтаж крепежа в металл с меньшей толщиной допускается выполнять с любой из сторон.

Минимальное расстояние от кромки металлического листа до оси отверстия под запрессовку детали должно соответствовать рекомендуемым производителем характеристикам, приведенным в каталоге. В противном случае лист может быть деформирован или поврежден, а запрессованная деталь не будет прочно установлена в ее посадочное место.

В отверстиях не следует выполнять зенкование, зачистку поверхности и удаление заусенцев с обеих сторон листа до установки креплений, т. к. зачистка удаляет часть металла, крайне необходимого для получения высокопрочного соединения.

В процессе запрессовки к изделию нельзя прикладывать усилие, величина которого превышает установочных значений. Это предотвратит появление дефектов в крепежном изделии и деформирование материала металлического листа.

Запрессовку деталей не рекомендуется выполнять ручным инструментом, таким, как молоток, т. к. крепеж не будет должным образом зафиксирован.

Винты нельзя устанавливать со стороны верхней части крепления. Их установка должна выполняться только со стороны рабочей части, с обратной стороны листа.

Запрессовка крепежных деталей в монтажных отверстиях производится последовательно в два этапа. Сначала вставляют крепление рабочей частью прямо в предназначенное для него отверстие. А затем, прикладывая рекомендуемое установочное усилие, рабочую часть детали полностью соединяют с металлическим листом.