Сварка магистральных газовых нефтепроводных труб, водоснабжение, теплоснабжение. В любом из перечисленных случаях требуется герметичность и прочность к внутреннему давлению. Особое внимание уделяют сварным швам. Соблюдают определенную технологию сварки. Часто приходится варить не поворотные стыки. В ответственных местах технология сварки труб под просвет. Другими словами рентгеноскопия способна выявлять любой человеческий фактор. Внутренней части трубы невозможно увидеть шов и его качество визуально. На примере как проварена внутренняя часть трубы в разрезе покажу на фото и расскажу.

- Под цифрой 1 идет прожиг. Сплавление кромок при коренном шве должно быть не больше 30% процентов. Это нормальное явление с разделкой кромок.

- Цифра 2 прихватка трубы по периметру стыка. Не допускает деформацию в процессе сварки. Желательно её сточить снаружи потоньше. Для лучшего перехода шва

- Сам переход обозначен 3 . Наблюдаем сужения корня шва в этом месте. Именно такие места могут быть слабыми, не удовлетворять рентгеноскопию.

- Коренной шов под цифрой 4 . Выполнен при широком зазоре стыка. Катет шва выходит наружу достаточно много.

Если варить маленький диаметр труб то с высоким катетом шва внутри произойдет рано или поздно засор в этом месте. Трубы с большим диаметром больше 900 мм допускается делать коренной шов изнутри. Расчет сварки труб предусматривает минимальный катет шва по внутренней части. Обеспечивает гладкий проход различных газов смесей, жидкостей. Я сделал выписку из ГОСТ 16037-80 по стыкам которые требуют внимание. Они выполняются различными видами сварки. Выбрал дуговую ручную сварку ММА , полуавтоматическую в защитном газе MIG/MAG, аргоновую с не плавящимся электродом вольфрам.

В стыковых соединениях везде присутствует допуск в отклонении номинала от -1 мм до +2мм. Это относится к трубам большого диаметра.

В технологии сварки труб малого диаметра с толщиной стенок до 4 мм можно сваривать без разделки кромок с зазором до 2 мм с двумя прихватками. Электрод по толщине равнозначных стенок. Ток подбирать лучше на куске такой же трубы. Прорезать болгаркой несколько зазоров в ряд. Каждый проваривать на разном токе в одном положении. Потом разрезать и посмотреть качество шва. Визуально должно быть хорошее проваривание кромок с небольшим катетом по высоте примерно 1мм максимум или заподлицо с внутренними стенками. Дальше варим именно на таком токе. Не допускается перегревание основного металла в зоне термического влияния. Даже хороший сваренный шов на испытании выдержит но вдоль ЗТВ произойдет разрыв металла. Хороший шов правильный подобранный режим сварки даст хороший результат. Разрыв произойдет в другом месте. На фотографии я указал места разрыва стрелкой.

Здесь использовалось два вида электрода с рутиловым покрытием на корень шва и основным на облицовочный. У облицовочного шва кромки перекрывают с обеих сторон коренной по 3 мм. Особенность рутиловых электродов заключается в глубине проплвления сварочной ванны. С основным покрытием дают возможность работать на малом токе. При этом сохраняется пластичность и маленькая глубина смешивания металлов по шву. С помощью облицовочного шва перекрывается зона термического влияния. Исключает образования подрезов которые приводят к отправной точке разрыва. Достаточно маленького послабление и изменение структуры которая приведет к разрушению.

Когда варят трубы большого диаметра задействую трех сварщиков. Трубы подготавливают согласно нормативной документации. Кромки срезают на нужную глубину и угол. Две части труб центрируют изнутри или снаружи. Длину стыка делят на равные три части. Напоминает в разрезе равносторонний треугольник. Корень шва начинают проваривать одновременно в одном направлении. В обязательном порядке после смены электрода последующий наложенный шов делают замок. Согласно документации где прописывают его длину. Не допускается перегрев свыше 450 градусов в ЗТВ. При соблюдении всех норм получится хороший шов на просвет.

Иногда подрядчики не выполняю требований документации и предоставляют сварщикам другие электроды и оборудования. В таких случаях приходится опираться на знания сварочного дела и умело применять его в деле. Спрос будет со сварщиков именно по качеству.

Сваривать трубы на просвет умеет не каждый сварщик, даже с солидным опытом. Новичкам же эта работа кажется настолько сложной, что они и не пытаются браться за нее. На самом деле сварка на просвет не так сложна, как кажется со стороны. Просто нужно знать ее нюансы и особенности.

Что значит «сварка на просвет»

Свое название этот способ получил потому, что такое соединение труб проверяется методами радиографического контроля. При его проведении шов раньше просвечивали рентгеновскими лучами для выявления изъянов. Сейчас для контроля применяются ультразвуковые аппараты. Однако чаще под термином «сварка на просвет» подразумевается соединение труб с зазором между ними. Соединяемые отрезки труб именуют катушками. Такой способ также называют сваркой под просвет.

Подготовительные работы

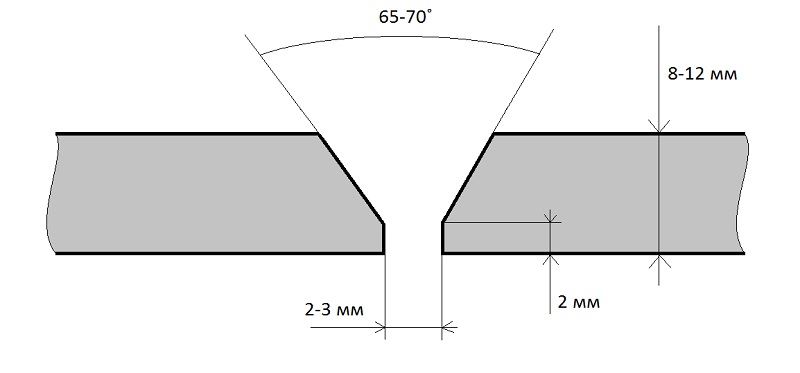

Прежде чем варить трубу необходимо подготовить металл в зоне стыка. Торцы должны быть отрезаны ровно, иначе наложить надежный шов будет затруднительно. С кромок снимаются фаски, чтобы угол между ними был 65 — 70˚. Поверхности на расстоянии не менее 3 см от торцов зачищаются шлифовальной машинкой или металлической щеткой до блеска снаружи и изнутри. Участки, изменившие цвет после обработки шлифмашинкой удаляются. Заусенцы убираются напильником. Острые края кромок притупляются до 2 мм, иначе они быстро расплавятся. Затем поверхности обезжириваются ацетоном.

Не менее важна и подготовка электродов. Их, перед началом работы, прокаливают в печи при температуре 380 — 400˚C в течение двух часов. Для продолжительного хранения электроды кладут в специальный пенал, в котором поддерживается температура на уровне 80˚С. Контейнер для этой цели можно изготовить самостоятельно из трубы ППУ. Когда нет возможности длительного прокаливания, электроды сушат горелкой в течение полутора минут слабым пламенем. Такой метод запрещен правилами, но в аварийной ситуации выбирать не приходится. Поскольку покрытие электродов быстро высыхает и опять набирает влагу, сушить более двух штук одновременно не следует.

Стыковка труб

Чтобы исключить смещение заготовок относительно друг друга катушки укладываются на уголке или швеллере. В идеале несовпадение должно равняться нулю, так как даже расхождение в 1 мм, разрешенное правилами, приводит к непровару. Зазор, в зависимости от толщины стенок, устанавливается в пределах 2 — 3 мм. В повседневной практике для этого между торцами труб вставляют электрод подходящего диаметра. При толщине стенок от 10 мм величина зазора выставляется 3 мм. При стыковке также нужно учитывать погрешность, которая возникает при прихватке из-за нагрева металла в ее точках. Возникающие термические напряжения стягивают трубы, поэтому зазор увеличивают на несколько десятых долей миллиметра.

Процесс стыковки упрощается, если использовать центратор. Он обеспечит точное совмещение осей труб и неизменность их положения во время сварки. Обычно применяют наружный центратор, но лучше выбрать внутренний, так как он исправляет нарушения формы, например, овальность торцов труб.

Настройка режима сварочного аппарата

Для сварки трубы под просвет рекомендуется использовать сварочный аппарат постоянного тока. Работа проводится в режиме прямой полярности, когда электрод подключен к плюсу, а труба к минусу. Величина сварочного тока устанавливается в зависимости от толщины стенок трубы и диаметра электродов. Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Оптимальную величину сварочного тока подбирают на какой-либо металлической поверхности. Для начала выставляется 50 — 60 ампер. Если при опробовании дуга стабильна, нужно без усилия коснуться поверхности расплавленного металла кончиком электрода — он не должен прилипать. Сбавляя ток, подбирается его максимально малое значение, при котором дуга горит стабильно.

Процесс сварки

Прихватка

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

Корень шва

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 — 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

При движении электрода без поперечных отклонений нужно следить, чтобы оплавлялись обе кромки. Если плавится только одна сторона, следует остановиться и повторить проход. Горение дуги снаружи означает, что стык стянулся. Его можно прорезать большим током, но предпочтительней аккуратно расширить болгаркой. Если наплавляемый корневой шов провисает, значит, завышен сварочный ток или электрод движется медленно.

Если представить торец трубы в виде циферблата часов, то при выходе на 40 минут электрод начинают раскачивать на половину диаметра между кромками. В результате образуется технологическое окно, через которое можно следить за формированием внутреннего валика. При сварке тонкостенных труб небольшого диаметра оно только намечается, но не стоит проплавлять на этом месте сквозную дыру. Электрод продвигается без колебательных движений, меняется только положение держака, чтобы обеспечить стабильность дуги при минимальном токе.

После выхода на 50 минут держатель отклоняется от себя, чтобы дуга горела на краю валика. Продавливать электрод внутрь трубы как на потолке не надо, так как могут получиться прожоги. Чтобы внутренний валик получился ровным, прихватка при подходе к ней шва срезается, края развальцовываются. С готового корня сбивается шлак, металл зачищается до блеска металлической щеткой.

Заполнение

Заполнение выемки, образовавшейся после проведения предыдущей операции, выполняется короткой дугой. Для плавления кромок электрод ведется по краям сварочной ванны. При работе нужно следить за появлением стартовых пор, которые образуются при розжиге дуги во время сварки на ветру. Их зашлифовывают под нуль болгаркой. Опытные сварщики накладывают дополнительный шов сверху и снизу стыка, не касаясь вертикали.

Облицовка

В заключение на зачищенное заполнение накладывается облицовочный шов. Его выполняют равномерными по амплитуде колебательными движениями без резких рывков, следя за тем, чтобы дуга не выходила за пределы сварочной ванны. Чтобы шов не проваливался посередине, электрод на краткие мгновения задерживается на кромках. Если он получается излишне чешуйчатым, добавляется сварочный ток. После завершения сварки со шва удаляется шлак, утолщения, образовавшиеся в местах розжига дуги, зашлифовываются. Поверхность возле стыка очищается только металлической щеткой.

Какие могут возникнуть дефекты при сварке

Самым большим дефектом при проведении сварки считается непровар. Сварщики, у которых случаются такие огрехи, не допускаются к работе на трубопроводах. Неаккуратность швов и их провисание, а также другие мелкие дефекты случаются при нарушении технологии сварки. Для их предотвращения работа должна выполняться с соблюдением следующих условий:

- сварка выполняется короткой дугой на минимальном токе;

- отрыв электрода допускается только при замене;

- тщательный подбор тока;

- правильная подготовка труб;

- проведение работы прокаленными электродами;

- место сварки должно быть защищено от ветра и осадков;

- использование качественного оборудования и электродов.

При освоении этого вида сварки главное научиться наплавлять корень шва. Для тренировки можно взять две металлические пластины толщиной 10 мм и прихватить с зазором, не забывая о подготовке стыка. Закрепляя их под разными углами, отрабатывают навыки сварки на просвет по горизонтали, вертикали, потолке.

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ — диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки — на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак — остыть. |  |

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке.

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.

Сварка неповоротного горизонтального стыка

Сварка с формированием стабильного проплавления ведется электродом диаметром 3 мм. Сварочный ток выбирают в зависимости от толщины основного металла, зазора между кромками и толщины притупления. Наклон электрода составляет 80-90° к вертикали. При сварке «углом назад» наклон обеспечивает максимальное проплавление, а «углом вперед» — минимальное.

При недостаточном проплавлении длину дуги следует держать короткой, а при нормальном проплавлении — средней.

Корневой шов лучше выполнясь с минимальными размерами сварочной ванны, чтобы не было подрезов и наплывов с обратной стороны шва

Второй валик формируют так, чтобы расплавлять первый корневой шов и обе кромки трубы. Сварочный ток устанавливают в среднем диапазоне. Наклон электрода — такой же, как при сварке первою корневою шва. Сварку ведут «углом назад». Скорость выбирают такой, чтобы внешний вид валика был нормальным (не выпуклым и не вогнутым).

Третий валик лучше выполнять на повышенных режимах. Сварку ведут иод прямым углом или «углом назад». Скорость выбирают такой, чтобы валик был выпуклым, с полочкой для удержания металла ванны последующего валика. Траектория дуги должна совпадать с краем второго валика.

Четвертый валик — горизонтальный. Его выполняют на тех же режимах, что и третий. Электрод наклоняют под углом 80-90° к вертикальной поверхности трубы. Скорость сварки поддерживают такой, чтобы расплавлялись верхняя кромка разделки, поверхность второго валика и вершина третьего валика. Внешний вид четвертого валика должен быть нормальным.

«Замковые» соединения сваривают с плавным увеличением размера шва в начале и уменьшением на конечном участке, «набегающим» на начало шва на 20-30 мм.

Многопроходную сварку труб рекомендуется вести по спирали. Тогда получается меньше «замковых» соединений.

Сварку лицевого слоя надо выполнять электродами того же диаметра, какие использовались при заполнении разделки, но не более 4 мм. Последний верхний валик укладывают на более высокой скорости, чтобы он оказался узким и плоским.