Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

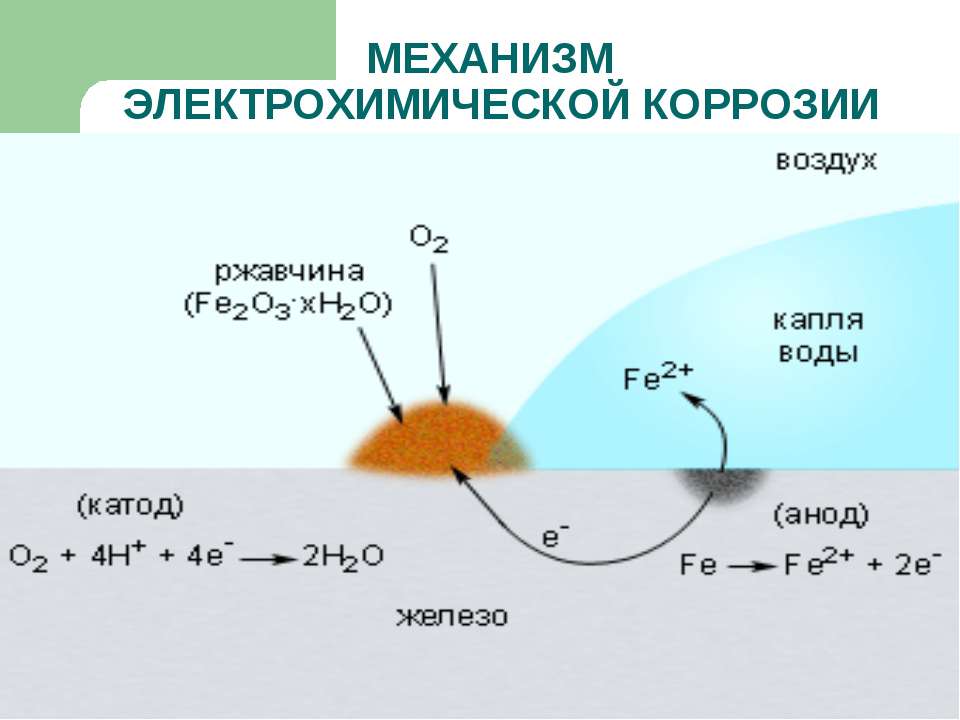

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них — закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Коррозия – это разрушение металлических, керамических, деревянных и других материалов в результате химического или физико-химического взаимодействия. Что же касается причин возникновения такого нежелательного эффекта, то они разные. В большинстве случаев это конструкционная неустойчивость к термодинамическим воздействиям окружающей среды. Давайте подробно разберемся с тем, что такое коррозия. Виды коррозии тоже обязательно нужно рассмотреть, да и о защите от нее поговорить не будет лишним.

Немного общих сведений

Мы привыкли слышать термин «ржавление», который применяется в случае коррозии металла и сплавов. Есть еще такое понятие, как «старение», — оно свойственно полимерам. По сути, это одно и то же. Яркий пример – старение резиновых изделий из-за активного взаимодействия с кислородом. Помимо этого, некоторые пластиковые элементы разрушаются под воздействием атмосферных осадков. Скорость протекания коррозии напрямую зависит от условий, в которых находится объект. Так, ржавчина на металлическом изделии будет распространяться тем быстрее, чем выше температура. Также влияет и влажность: чем она выше, тем быстрее металл станет непригодным для дальнейшей эксплуатации. Опытным путем установлено, что примерно 10 процентов металлических изделий безвозвратно списываются, и виной всему – коррозия. Виды коррозии бывают различными и классифицируются в зависимости от типа сред, характера протекания и тому подобного. Давайте рассмотрим их более подробно.

Классификация

В настоящее время существует более двух десятков вариантов ржавления. Мы приведем только самые основные виды коррозии. Условно их можно поделить на следующие группы:

- Химическая коррозия – процесс взаимодействия с коррозионной средой, при котором окисление металла и восстановление окислителя проходят в одном акте. Металл и окислитель не разделены пространственно.

- Электрохимическая коррозия – процесс взаимодействия металла с раствором электролита. Ионизация атомов и восстановление окислителя проходят в разных актах, однако скорость во многом зависит от электродного потенциала.

- Газовая коррозия – химическое ржавление металла при минимальном содержании влаги (не более 0,1 процента) и/или высоких температурах в газовой среде. Чаще всего данный вид встречается в химической и нефтеперерабатывающей промышленности.

Электрохимическая коррозия и ее особенности

При таком виде разрушения процесс протекает при соприкосновении металла с электролитом. В качестве последнего может выступать конденсат или дождевая вода. Чем больше в жидкости содержится солей и кислот, тем выше электропроводность, а следовательно, и скорость протекания процесса. Что же касается наиболее подверженных коррозии мест металлической конструкции, то это заклепки, сварные соединения, места механических повреждений. В случае если конструкционные свойства сплава железа делают его устойчивым к ржавлению, процесс несколько замедляется, однако все равно продолжается. Ярким примером является оцинковка. Дело в том, что цинк имеет более отрицательный потенциал, нежели железо. По этой простой причине сплав железа восстанавливается, а цинк коррозирует. Однако наличие на поверхности оксидной пленки сильно замедляет процесс разрушения. Безусловно, все виды электрохимической коррозии являются крайне опасными и иногда с ними даже невозможно бороться.

Химическая коррозия

Такое изменение металла встречается довольно часто. Ярким примером является появление окалины в результате взаимодействия металлических изделий с кислородом. Высокая температура в этом случае выступает ускорителем процесса, а участвовать в нем могут такие жидкости, как вода, соли, кислоты, щелочи и растворы солей. Если говорить о таких материалах, как медь или цинк, то их окисление приводит к возникновению устойчивой к дальнейшей коррозии пленки. Стальные же изделия образуют окиси железа. Дальнейшие химические процессы приводят к возникновению ржавчины, которая не обеспечивает никакой защиты от дальнейшего разрушения, а наоборот, способствует этому. В настоящее время все виды химической коррозии устраняются при помощи оцинковки. Могут применяться и другие средства защиты.

Виды коррозии бетона

Изменение структуры и увеличение хрупкости бетона под воздействием окружающей среды может быть трех видов:

- Разрушение частей цементного камня – один из самых распространенных видов коррозии. Он имеет место в том случае, если изделие из бетона подвергается систематическому воздействию атмосферных осадков и других жидкостей. В результате вымывается гидрат окиси кальция и нарушается структура.

- Взаимодействие с кислотами. Если цементный камень будет контактировать с кислотами, то образуется бикарбонат кальция – агрессивный химический элемент для бетонного изделия.

- Кристаллизация труднорастворимых веществ. По сути, имеется в виду биокоррозия. Суть заключается в том, что микроорганизмы (споры, грибки) попадают в поры и там развиваются, вследствие чего происходит разрушение.

Коррозия: виды, способы защиты

Без сомнения, миллиардные ежегодные убытки привели к тому, что люди стали бороться с этим вредным воздействием. Можно с уверенностью говорить о том, что все виды коррозии приводят к потере не самого металла, а ценных металлоконструкций, на строительство которых тратятся огромные деньги. Сложно сказать, возможно ли обеспечить 100-процентную защиту. Тем не менее, при правильной подготовке поверхности, которая заключается в абразивоструйной очистке, можно добиться хороших результатов. От электрохимической коррозии надежно защищает лакокрасочное покрытие при правильном его нанесении. А от разрушения металла под землей надежно защитит специальная обработка поверхности.

Активные и пассивные методы борьбы

Суть активных методов заключается в том, чтобы изменить структуру двойного электрического поля. Для этого используют источник постоянного тока. Напряжение нужно выбирать таким образом, чтобы повышался электродный потенциал изделия, которое нужно защитить. Еще один крайне популярный метод — «жертвенный» анод. Он разрушается, защищая основной материал.

Пассивная защита подразумевает использование лакокрасочного покрытия. Основная задача заключается в том, чтобы полностью предотвратить попадание влаги, а также кислорода на защищаемую поверхность. Как уже было отмечено несколько выше, имеет смысл использовать цинковое, медное или никелевое напыление. Даже частично разрушенный слой будет защищать металл от ржавления. Конечно, данные виды защиты от коррозии металлов действенны только тогда, когда поверхность не будет иметь видимых дефектов в виде трещин, сколов и тому подобного.

Оцинкование в подробностях

Мы уже с вами рассмотрели основные виды коррозии, а сейчас хотелось бы поговорить о лучших методах защиты. Одним из таких является оцинкование. Суть его заключается в том, что на обрабатываемую поверхность наносится цинк или его сплав, что придает поверхности некоторые физико-химические свойства. Стоит отметить, что данный метод считается одним из самых экономичных и эффективных, и это при том, что на металлизацию цинком расходуется примерно 40 процентов от мировой добычи этого элемента. Оцинкованию могут подвергаться стальные листы, крепежные детали, а также приборы и другие металлоконструкции. Интересно то, что с помощью металлизации или распыления можно защитить изделие любого размера и формы. Декоративного назначения цинк не имеет, хотя с помощью некоторых специальных добавок появляется возможность получения блестящих поверхностей. В принципе, этот металл способен обеспечить максимальную защиту в агрессивных средах.

Заключение

Вот мы и рассказали вам о том, что такое коррозия. Виды коррозии тоже были рассмотрены. Теперь вы знаете, как защитить поверхность от преждевременного ржавления. По большому счету, сделать это предельно просто, но немалое значение имеет то, где и как эксплуатируется изделие. Если оно постоянно подвергается динамическим и вибрационным нагрузкам, то велика вероятность возникновения трещин в лакокрасочных покрытиях, через которые влага будет попадать на металл, в результате чего он будет постепенно разрушаться. Тем не менее, использование различных резиновых прокладок и герметиков в местах взаимодействия металлических изделий может несколько продлить срок службы покрытия.

Ну, вот и все по данной теме. Помните о том, что преждевременное разрушение конструкции из-за воздействия коррозии может привести к непредвиденным последствиям. На предприятии большой материальный ущерб и человеческие жертвы возможны в результате ржавления несущей металлоконструкции.

Коррозией металла называется его разрушение, вызванное электрохимическим воздействием внешней среды на его поверхность.

Разрушение металла труб почвенной коррозией происходит под действием малых электрических токов, возникающих на поверхности металла в результате взаимодействия с ним почвенного электролита. Поверхность металла и электролит образуют гальваническую пару. Та часть поверхности металла, из которой ток переходит в электролит, называется анодом, а та часть, где ток выходит из электролита, — катодом. В анодных зонах металл подвергается разрушению, а в катодных зонах происходит накопление продуктов коррозии без разрушения металла.

Подземная электрохимическая коррозия металла, в почвах и грунтах характерна для трубопроводов уложенных в землю, где грунтовые воды являются электролитами.

Коррозия блуждающими токами – электрохимическая коррозия металла под воздействием блуждающего тока, подвергаются трубы, уложенные в землю вблизи электрических кабелей и рельсов.

В зависимости от типа разрушений коррозии разделяются на сплошную, местную и структурную.

Сплошная коррозия охватывает всю поверхность металла.

Местная охватывающая отдельные участки с нарушением гладкой поверхности в виде царапин и др. она подразделяется на точечную и сквозную (кровли зданий).

Структурная – связанная со структурной неоднородностью металла, подразделяется на межкристаллитную, которая распространяется по границам зерен металла, и избирательную разрушающие структурные составляющие сплава. Так в серых чугунах разрушается металлическая основа, остается лишь скелет из включений графита.

Способы защиты металлических изделий от коррозии.

Процесс разрушения труб под действием окружающей среды называется коррозией.

По характеру взаимодействия металла труб, различают два типа коррозии: химическую и электрохимическую.

Химической коррозией называется процесс разрушения всей поверхности металла при его контакте с агрессивным химическим веществом.

Электрохимической коррозией называется процесс разрушения металла сопровождающийся образованием и прохождением эл.тока при этом на поверхности металла образуется не сплошное, а местное повреждение металла в виде пятен и раковин.

Биокоррозия трубопроводов вызывается жизнедеятельностью микроорганизмов

Существует два способа защиты от коррозии: пассивный и активный.

Пассивный – изоляционные покрытия различными материалами ( битумно-резиновые и полимерные). Требования к покрытию:

прочность сцепления с металлом;

хорошая изоляция от эл.тока;

достаточная прочность и способность сопротивляться механическим воздействиям при засыпке траншеи.

К числу активным способам защиты относится катодная и протекторная защиты.

Сущность катодной защиты сводится к созданию отрицательного потеннцала на поверхности трубы. Благодаря чему предотвращается утечка электронов с поверхности трубы, сопровождающаяся ее коррозионным разъеданием.

Протекторная защита отличается тем, что необходимый для защиты ток, создается не станцией, а протекторами имеющие более отрицательный потенциал, чем защищаемый объект.

Основной металл защищается покрытием лакокрасочным, неметаллическим и металлическим, легированием электрохимическую (пластина цинка, магнитные протекторы. Основан на создании гальванических пар).

ЭЛЕКТРИЧЕСКИЕ МЕТОДЫ защиты – катодная, протекторная и дренажная.

При катодной – коррозия анодных участков трубы ликвидируется наложением на неё отрицательного потенциала, получаемого от внешнего источника постоянного тока, положительный потенциал которого соединяется с заземленным анодом. При такой схеме происходит разрушение заземленного анода (куска металла) и предотвращается разрушение трубы (катода).

При протекторной защите защитный ток возникает в результате работы гальванической пары протектор – труба, причем потенциал протектора должен быть ниже потенциала стали. Здесь не требуется источника электроэнергии, но расходуется значительное количество цветных металлов, поскольку протектор (анод) изготавливают из специальных сплавов – цинка, магния и алюминия.

Для повышения эффективности работы протектора его обычно обмазывают смесью глины с гибсовым порошком, что понижает сопротивление анодного заземлителя.

Дренажная защита предназначена для отвода блуждающих токов, в зоне прохождения поездов и трамваев, проходящих с газопровода обратно в рельсовую сеть.