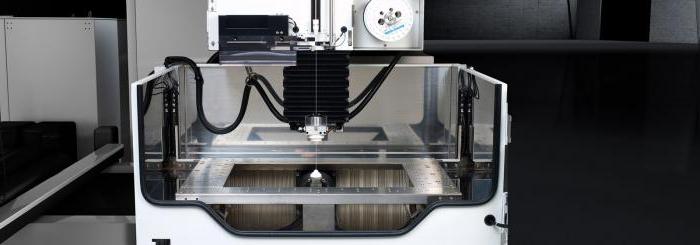

Электроэрозионный проволочно-вырезной станок служит для аккуратного исполнения отверстий в металлах различной плотности. Движение инструмента происходит с высокой точностью и плавностью. Двигатели к нему производятся на предприятии — изготовителе станков — по уникальной технологии.

Конструкция

Электроэрозионный проволочно-вырезной станок оснащается плоскопараллельными двигателями. Для этого производители создают свои неодимовые магниты (NdFeB — неодим-железо-бор). Кроме них потребовалась и уникальная система управления K-SMS.

Классический электроэрозионный проволочно-вырезной станок способен обрабатывать только электропроводящие заготовки. Металлы прожигаются дугой на значительную глубину. На месте среза остается гладкая поверхность, часто не требующая дополнительной обработки.

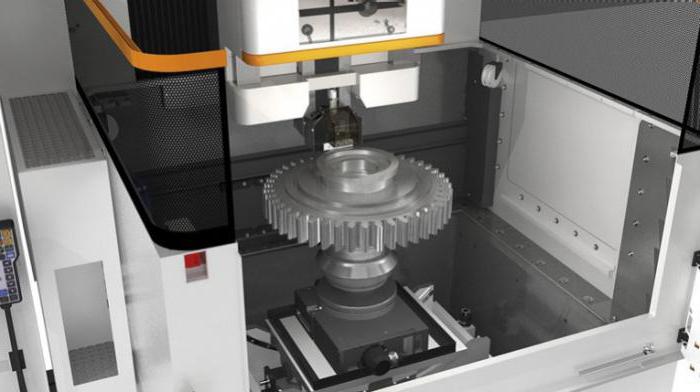

Электроэрозионный проволочно-вырезной станок помогает получить сложные изделия: пресс-формы, штаммы, конические и цилиндрические поверхности, выступы и скосы. В продаже можно найти двухкоординатные сборки, применяемые для простейших операций. Более сложные изделия получаются с применением пятикоординатных машин.

Принцип работы

В процессе применения проволочно-вырезного станка латунная проволока используется наиболее часто в качестве режущего инструмента. Она выполнятся по уникальной технологии, и от её качества зависит скорость и аккуратность обработки.

Если применяется генератор высокочастотных импульсов повышенной мощности, встроенный в описываемый станок, латунная проволока оснащается специальным покрытием. Ее структура имеет несколько слоев:

- Основа — CuZn40 (медно-цинковый сплав) или латунь. Также может использоваться молибден, медь.

- Термодиффузионный слой — концентрация цинка более 50%.

- Верхний слой — чистый цинк.

За счёт такой структуры проволока обладает рядом достоинств:

- Выдерживает высокие температуры.

- Дуга в процессе обработки стабильна, исключается образование наплывов на месте разреза.

- Снижен расход проволоки на длину разреза.

Проволочные электроэрозионные станки с ЧПУ применяются, в основном, в серийном производстве. Единичные изделия не оправдывают покупку дорогостоящего оборудования, но некоторые детали возможно получить только данным видом реза. Покрытие из цинка обеспечивает непрерывность автоматического процесса за счёт исключения осыпания латуни от высокочастотных токов.

Процесс обработки

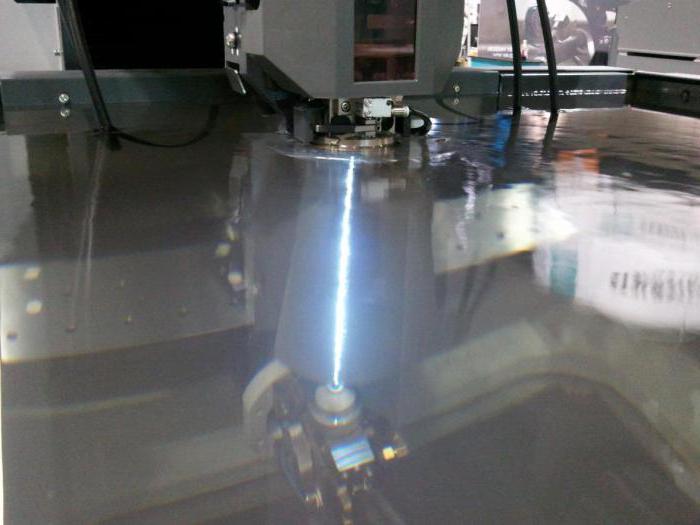

Электроэрозионная обработка материалов основана на образовании искры за счёт пропускания тока высокой частоты через минимальный воздушный или водный зазор. Наиболее активно этот процесс происходит с участием латуни.

Существует несколько типов обработки металлов на приведенном оборудовании:

- Копировально-прошивочные технологии.

- Профильно-вырезные.

- Прошивочные.

Чаще проволока для электроэрозионных станков крепится на подвижный узел. Заготовка же размещается на неподвижном столе. Процесс реза контролируется контроллером системы ЧПУ, управляющей одновременно несколькими осями.

Суть технологии

Электрический разряд между проволокой и заготовкой приводит к удалению части металла. Выделенные частицы выводятся в объем рабочей жидкости. Шлам (кристаллизующиеся частицы) отфильтровывается и удаляется в конце реза. Скорость обработки регулируется силой тока. Но должны быть подобраны оптимальные режимы, при которых не образуются наплывы в процессе реза.

Электроэрозия помогает изготовить изделия с очень тонкими стенками, обрабатывать мягкие металлы без механических повреждений. Данный способ резки используется для прошивки на большую глубину. Толщина проволоки минимальна, лишь этим параметром ограничен диаметр получаемых отверстий.

Дополнительной обработки не требуется, так как после реза импульсами тока не остается заусенцев. Также не требуется дорогостоящего инструмента, применяемого при классических методах фрезерования. Это становится актуально при заготовках из вязких материалов.

Параметры оборудования

ЧПУ-управление процессом расширяет возможности обработки металлов электроэрозией. Отклонения перпендикулярностей и прямолинейностей перемещения осей составляют не более 0,01 мкм.

Механическая точность заявлена производителями, и не требуется делать дополнительных регулировок. Станок полностью готов к старту автоматического цикла, достаточно лишь загрузить модель детали в стандартном коде.

Современная электроника обеспечивает точности перемещения за счёт угловых и линейных датчиков, разрешение которых равно 1,5 мкм. Точность получаемых контуров варьируется в пределах от ± 1,5 до ± 5 мкм на длине 300 мм.

Характеристики подбираются индивидуально под потребности производства. Исходя из этого формируется стоимость оборудования, ориентированная на подходящую модель.

Дополнительные опции

Покупатель станка с электроэрозией может дооснастить оборудование представленными опциями:

- Контролируемое положение оси C. Чаще требуется для фрезерной обработки цилиндрических заготовок.

- Револьверная головка с дополнительными степенями свободы инструмента. При помощи такой модели получают геометрически сложные детали.

- Стол может иметь дополнительные оси. Такой вариант используется при обработке корпусных изделий или нескольких заготовок за один цикл.

В стандартную комплектацию включают системы очистки рабочей жидкости, позволяющие проводить фильтрацию с качеством до 3 мкм. Загрязнившиеся картриджи имеют стандартные размеры и меняются довольно быстро.

Обработка металлов различного уровня твердости с высокой точностью возможна при использовании нетрадиционных способов. К ним относится и резка, шлифовка и укрепление поверхности электроэрозионными воздействиями. Электроэрозионный станок придуман достаточно давно, но получил распространение только в последние десятилетия.

Первый станок промышленного уровня был создан компанией CHARMILLES TECHNOLOGIES в 1952 году, а электроэрозионный станок с ЧПУ появился в 1969 году. По сравнению с традиционными способами обработки металлов — ковкой, литьем, шлифованием, фрезеровкой, электроискровой способ можно считать инновационным. Первым упоминаниям о кованых и литых изделиях несколько тысяч лет.

Границы применения электроэрозионной обработки

Все металлы относятся к токопроводящим веществам, поэтому электроэрозионная обработка применима ко всем видам сплавов. С ее помощью можно выполнять широкий спектр работ, начиная от обычной резки и сверления и заканчивая:

- тонким шлифованием;

- наращиванием поверхности и восстановлением конфигурации;

- упрочнением;

- копированием;

- прошивкой;

- гравировкой;

- напылением.

Электроэрозионное оборудование базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Единственное условие, которое соблюдается во всех видах станков — используется только постоянный ток. Уровень напряжения и сила тока зависят исключительно от параметров обрабатываемого металла. Частота возникновения импульсов определяется механическим сближением и отдалением электрода и рабочей поверхности — пробой возникает только на определенном расстоянии между контактными поверхностями.

Электроимпульсная обработка металлов направленная на разрушение обрабатываемой детали (резание или сверление) производится в диэлектрической среде, представляющей собой специальную жидкость. Чаще всего используются масло, керосин или дистиллированная вода. Операции по наращиванию поверхности, укреплению или напылению выполняются в воздухе или вакууме.

Электроэрозионная резка металла

Этот вид обработки используется в случаях, когда необходимо изготовление сложных по контуру деталей небольшого размера с высокой точностью кромок, изготовление деталей из особо твердых сплавов, в ювелирном деле. Ограничения по размерам заготовок и толщине обрабатываемого материала определяются только конструкцией конкретного станка. В большинстве случаев, электроэрозионная обработка резкой применяется на промышленных предприятиях, ориентированных на крупносерийное производство деталей высокой точности, не требующих дальнейшей обработки.

Но без особого труда можно построить электроэрозионный станок своими руками, если обладать некоторыми слесарными навыками и определенными знаниями электроники и электротехники. Схема самодельного электроэрозионного станка для резки несложная и реализовать ее можно даже в домашних условиях, не говоря уже о металлообрабатывающей мастерской или цехе небольшого предприятия.

Но следует учесть, что в самодельных станках очень сложно реализовать главные преимущества электроэрозионной обработки — высокую точность и универсальность. Тугоплавкие металлы и сплавы режутся очень медленно и требуют большого расхода электроэнергии.

При резке металла заготовка подключается к положительному полюсу источника тока, рабочий электрод — к отрицательному. Потеря вещества на аноде — не что иное, как эрозия, разрез, толщина которого зависит от геометрии катода. Большую роль играет и вид диэлектрика, с которым работает определенный вид электроэрозионных станков.

Для промышленного производства применяются два основных вида оборудования — электроэрозионный проволочный станок (вырезной) и электроэрозионный прошивной станок. Первый вид используется при обработке габаритных деталей из толстостенного металла, второй — для более точной работы по копированию деталей из высокопрочных материалов или строгих требованиях к их форме.

Проволочно-вырезные станки

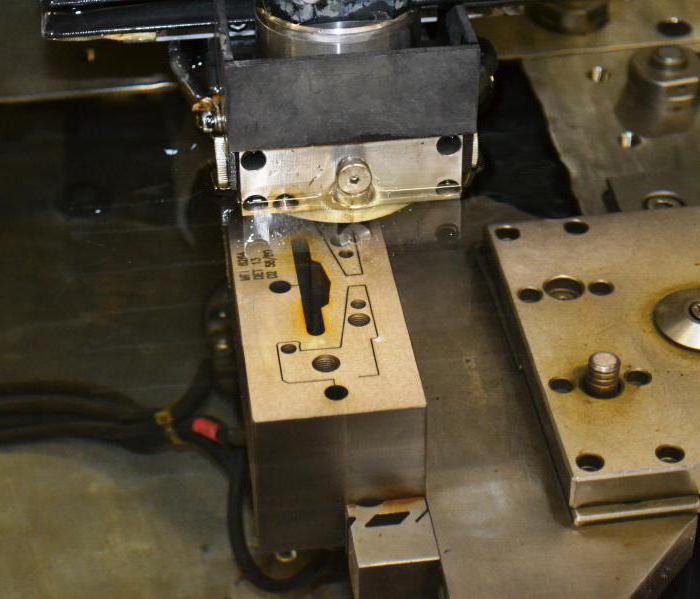

Электроэрозионный промышленный проволочно-вырезной станок работает по бесконтактному принципу взаимодействия токопроводящей проволоки (молибден, вольфрам или иной тугоплавкий металл) диаметром 0,1-0,2 мм и заготовки. Обрабатывать можно металл любого уровня тугоплавкости в различной толщине детали. К проволоке, намотанной на вращающиеся барабаны, которая движется в двух направлениях — по вертикали и в сторону обрабатываемой детали, подсоединен положительный полюс, к заготовке — отрицательный.

По мере движения линии проволоки возникает разряд, который прожигает в детали линии требуемой конфигурации. По сути, электроэрозионная обработка на проволочном станке выполняет операции фрезеровочного, но на металлах особой прочности и с точностью, недостижимой при механической обработке. Это включает:

- сверхмалые углы;

- закругления микродиаметров;

- сохранение параллельности линий на всей глубине;

- высокую точность поверхности кромок.

Точность обработки достигает 0,110-0,012 мм.

Электроэрозионные прошивные станки

Электроконтактная прошивочная обработка металлов заключается в воздействии точечного электрода с заданной формой поперечного сечения, от которого зависит форма эрозионного углубления в заготовке. Применяются они для обработки:

- нержавеющих сталей;

- инструментальных сплавов;

- титана;

- закаленной стали.

Но работать могут со всеми видами токопроводящих материалов, когда требуется изготовление отверстий или углублений большой глубины с минимальным диаметром и точной геометрией сечения.

Одной из самых сложных операций прошивочного станка является изготовление резьбовых отверстий в тугоплавких материалах высокой прочности. В этом случае используются только станки с ЧПУ. Электрод из тонкой проволоки заводится внутрь отверстия и перемещается в продольном и поперечном направлении (по осям X,Y, с одновременным перемещением по оси Z). Получается отверстие со сложной конфигурацией стенки, резьбовой или иного профиля.

Электроконтактная обработка позволяет получать высокоточные оттиски штампов, пресс-форм или иных малогабаритных деталей. В этом случае электрод является миниатюрной копией требуемого изделия, изготовленной из меди или графита. В зависимости от полярности соединения на заготовке получаются четкие углубления или не менее четкие выступы. Такие электроэрозионные станки производятся как в стационарном, так и в настольном исполнении (например, G11 ARAMIS (Чехия)).

Самодельные электроэрозионные станки

Самодельный электроэрозионный станок целесообразно собирать в том случае, если высокоточные работы с металлом выполняются часто и в относительно больших объемах. Это сложное в изготовлении оборудование, которое редко используется в быту. Он оправдан в металлообрабатывающих цехах и мастерских в качестве финишного инструмента обработки заготовок после фрезерного или токарного станков или изготовления мелких деталей сложной конфигурации.

Принцип работы электроэрозионного станка требует изготовления как электронной схемы, генерирующей импульсный ток высокой силы, так и сложной механической части, обеспечивающей движение электрода (проволочного или штучного). Основная сложность — сделать генератор, который может за короткое время накопить достаточный для пробоя заряд, выбросить его за доли секунды и за столь же короткий промежуток восстановить его. При недостаточной плотности тока электроэрозионная обработка невозможна даже на тонких деталях из мягких металлов.

Основные части самодельного проволочного электроэрозионного станка:

- станина — чугун или сталь;

- рабочий стол — прочный пластик или нержавейка;

- ванна для диэлектрика, служащая рабочей зоной;

- система подачи проволоки (две катушки, электродвигатель, привод, направляющие);

- система управления электродом (для прошивочных);

- система запуска и остановки;

- блок прокачки диэлектрика — насос, фильтры, трубопроводы;

- генератор;

- система управления.

Последний пункт — один из самых сложных, необходимо синхронизировать подачу проволоки по скорости и направлению, частоту импульса и подачу диэлектрической жидкости. Следует учесть, что в процессе работы жидкость ионизируется, и свойства ее значительно изменяются.

В зависимости от схемы генератора станка, в нем используются весьма опасные токи величиной 1-30А при напряжении 220 В. Изоляция всех токопроводящих частей должна быть исключительно надежной. Как работает самодельный станок можно посмотреть на видео, или здесь.

После анализа различной информации из интернета, можно сделать вывод, что по-настоящему работоспособными являются только промышленные станки. Самоделки пригодны для гравировки, нанесения надписей, пиления тонких листов металла, с которым справиться может качественный профессиональный электролобзик.

Обрыв электрода в процессе резания является одним из существенных минусов проволочно-вырезной электроэрозионной обработки. В первую очередь это связано с тем, что на поверхности обработанной детали остаются видимые следы – ступеньки, которые впоследствии требуют дополнительной зачистки, что приводит к снижению качества поверхности. Кроме того, обрыв электрода приводит к полной остановке всего процесса резания. Оператору необходимо в ручном режиме самостоятельно заправить проволоку в фильеры станка и, если невозможно продолжить операцию резания с места обрыва, заново запустить всю технологическую операцию. В результате возрастает время изготовления одной детали. В настоящее время нет однозначного ответа на вопрос возникновения причин обрыва проволоки.

Целью исследования является установление причины, вызывающей разрыв электрода-инструмента при проволочно-вырезной электроэрозионной обработке.

Материал и методы исследования

Процесс электроэрозионной обработки протекает за счет кратковременных импульсов электрического тока. Таким образом, при подключении электродов к прямой полярности происходит максимальная концентрация количества теплоты на электроде-детали и минимальная на электроде-инструменте. В результате чего происходит обработка заготовки при минимальном износе электрода-инструмента. Можно предположить, что при обрыве электрода-проволоки на его поверхности происходит резкое возрастание количества тепловой энергии. Подобное явление может быть объяснено тем, что в канале пробоя вместо импульса тока образовалась электрическая дуга. Согласно закону Джоуля-Ленца при возникновении короткого замыкании резко и многократно возрастает сила тока, протекающего в цепи, что приводит к значительному тепловыделению [1; 3; 5]. Обильное количество теплоты, выделившееся в промежуток, ведет к расплавлению и разрыву проволоки.

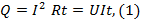

Количество выделяющегося в проводнике тепла пропорционально его сопротивлению, квадрату силы тока и времени [4]:

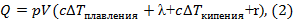

С другой стороны, для того чтобы произошел разрыв электрода-проволоки, на него необходимо сообщить количество теплоты, необходимое на его нагрев, плавление и испарение. В этом случае можно воспользоваться формулой, предложенной в работах [1-3]:

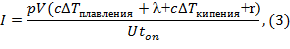

Приравняв между собой уравнения (1) и (2), выражаем величину силы тока, возникающего в канале пробоя:

где V – объем удаленного материала электрода-проволоки (м3).

Для вычисления удаленного объема был проведен эксперимент. Суть эксперимента заключалась в обработке листовых заготовок, выполненных из материала «Сталь 65 Г» по ГОСТ14959-70, на разных режимах и при разном сочетании числа деталей, собранных в пакет. В ходе эксперимента выявлялись режимы, на которых происходит обрыв электрода-проволоки. После чего были исследованы концы оборванного электрода и рассчитан объем удаленного материала.

Эксперименты проводились на проволочно-вырезном электроэрозионном станке EcoCut. Количество заготовок в пакете варьировалось от 1 до 15. Толщина одной заготовки 2 мм. Межслойный зазор отсутствовал. В процессе резания варьировались параметры импульса: toff от 30 до 60 мкс, и ton от 1 до 30 мкс.

Результаты исследования и их обсуждение

Из результатов проведенного эксперимента следует, что обрыв электрода происходил независимо от высоты собранного пакета. Основополагающими факторами являлись параметры импульсов. Постоянный обрыв электрода наблюдался на режимах toff = 51 мкс, ton = 30 мкс. Сила тока при обработке на остальных режимах была стабильна и варьировалась в диапазоне от 1 до 2 А. Установлено, что обработку заготовок целесообразнее проводить на режиме ton= 21 мкс; toff= 60 мкс при сборке в пакет 15 заготовок. При таком сочетании режимов наблюдается оптимальная производительность. Увеличение числа заготовок приводит к снижению производительности резки, что делает процесс обработки экономически нецелесообразным.

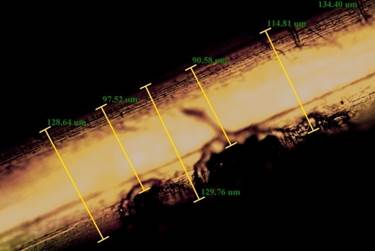

Исследование поверхности проволоки после резки происходило на микроскопе OlympusGX51. Коэффициент коррекции измеренных результатов при работе на данном микроскопе равняется 1,5.

На рис. 1 представлена поверхность проволоки при увеличении х100 крат.

Рис. 1. Поверхность электрода, х100

Из рисунка видно, что диаметр обработанной проволоки не постоянен, характерны следы испарения металла. Такую структуру проволока принимает при силе тока 1 А.

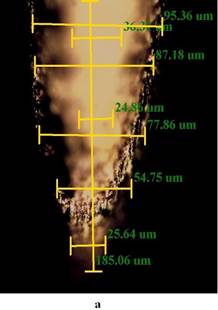

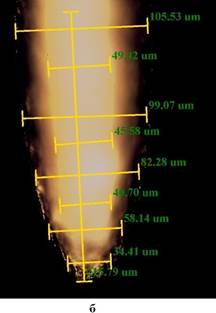

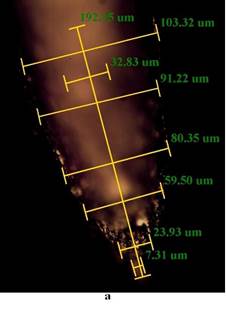

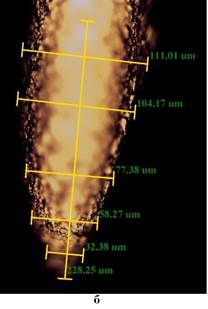

На рис. 2 (а, б) и 3 (а, б) представлены концы электродов после обрывов на режимах ton =30 мкс и toff =51 мкс.

Рис. 2. Концы оборванного электрода х100: а) при обработке 1 заготовки; б) при обработке 5 заготовок.

Рис. 3. Концы оборванного электрода х100: а) при обработке 10 заготовок; б) при обработке 15 заготовок.

Из рис. 2 и 3 видно, что размеры оборванных концов электрода не отличаются существенным образом.

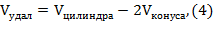

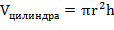

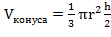

Объём удалённой проволоки находится по формуле [4]:

где  ;

;

Объём удалённой проволоки рассчитывается на длине 200 мкм.

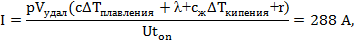

Зная объём удалённого металла, можно рассчитать силу тока, проходящую при разрыве электрода:

где плотность латуни  ; удельная теплоёмкость латуни с=400 Дж/кг °С; удельная теплоёмкость жидкой меди

; удельная теплоёмкость латуни с=400 Дж/кг °С; удельная теплоёмкость жидкой меди  =545 Дж/кг °С; напряжение на проводнике U= 50 В; время включения импульса

=545 Дж/кг °С; напряжение на проводнике U= 50 В; время включения импульса  =30 мкс; разница начальной и конечной температуры нагрева

=30 мкс; разница начальной и конечной температуры нагрева  C; разница температуры испарения и кипения

C; разница температуры испарения и кипения  C; удельная теплота плавления латуни

C; удельная теплота плавления латуни  =

=  удельная теплота парообразования

удельная теплота парообразования  Дж/кг.

Дж/кг.

Анализируя полученные результаты, видим, что в процессе обработки происходит резкое возрастание силы тока от 1 до 288 А, что приводит к немедленному разрыву проволоки. Следовательно, можно предположить, что гипотеза возникновения в процессе резания электрической дуги подтверждается. В таком случае причиной возникновения дуги являются вторичные разряды, возникающие между ЭИ и металлическим шламом, заполняющим канал пробоя, а также наличие в МЭЗ воздуха. Для получения более полной картины протекания процесса ЭЭО пакетированных заготовок необходимо оценить влияние межслойного зазора между заготовками на стабильность процесса резания.

Рецензенты:

Иванов В.А., д.т.н., профессор, заведующий кафедрой «Металлорежущие станки и инструменты» механико-технологического факультета ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.

Синани И.Л., д.т.н., профессор кафедры «Сварочное производство и технология конструкционных материалов» ФГБОУ ВПО «Пермский национальный исследовательский политехнический университет», г. Пермь.